CASE STUDY

課題解決事例

■注目の技術トピックス

» 水冷式CPUクーラーの現在地

» 水冷式ヒートシンクを使った熱対策

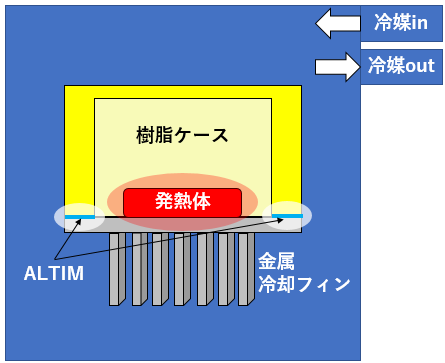

» 熱対策と異種材料接合

» ペルチェ素子を使った水冷式の冷却に必要なこと

» 放熱と絶縁を両立するヒートシンクと樹脂との一体化

» 高圧蒸気滅菌(オートクレーブ)にも対応する金属+樹脂の直接接合

» オートクレーブ滅菌と異種材料接合

» リチウムイオン電池(LIB)の構造とは

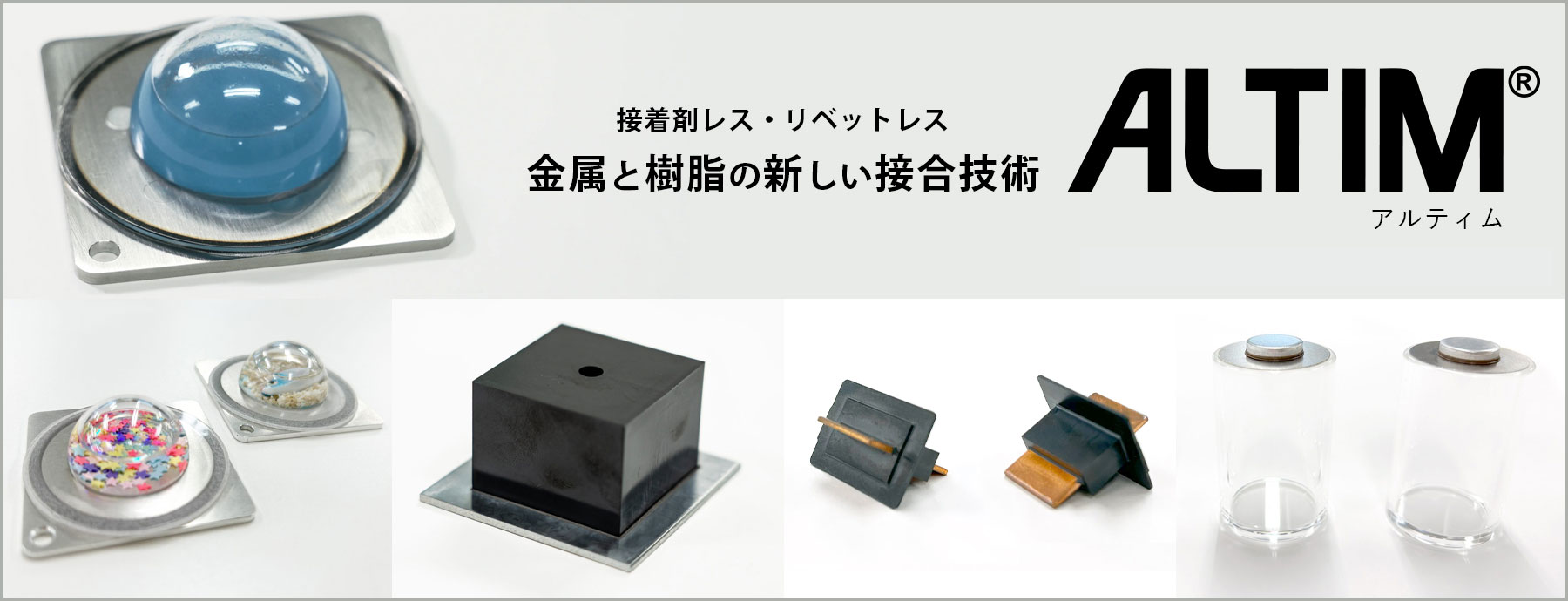

加熱圧着接合(ALTIM)による直接接合②

| 従来接合方式 | レーザー処理/インサート成形, 化成処理/インサート成形 | 提案接合方式 | 加熱圧着接合(ALTIM) |

|---|---|---|---|

| 効果 | コスト最適化 | 金属表面処理方式 | レーザー処理, 化成処理 |

課題について

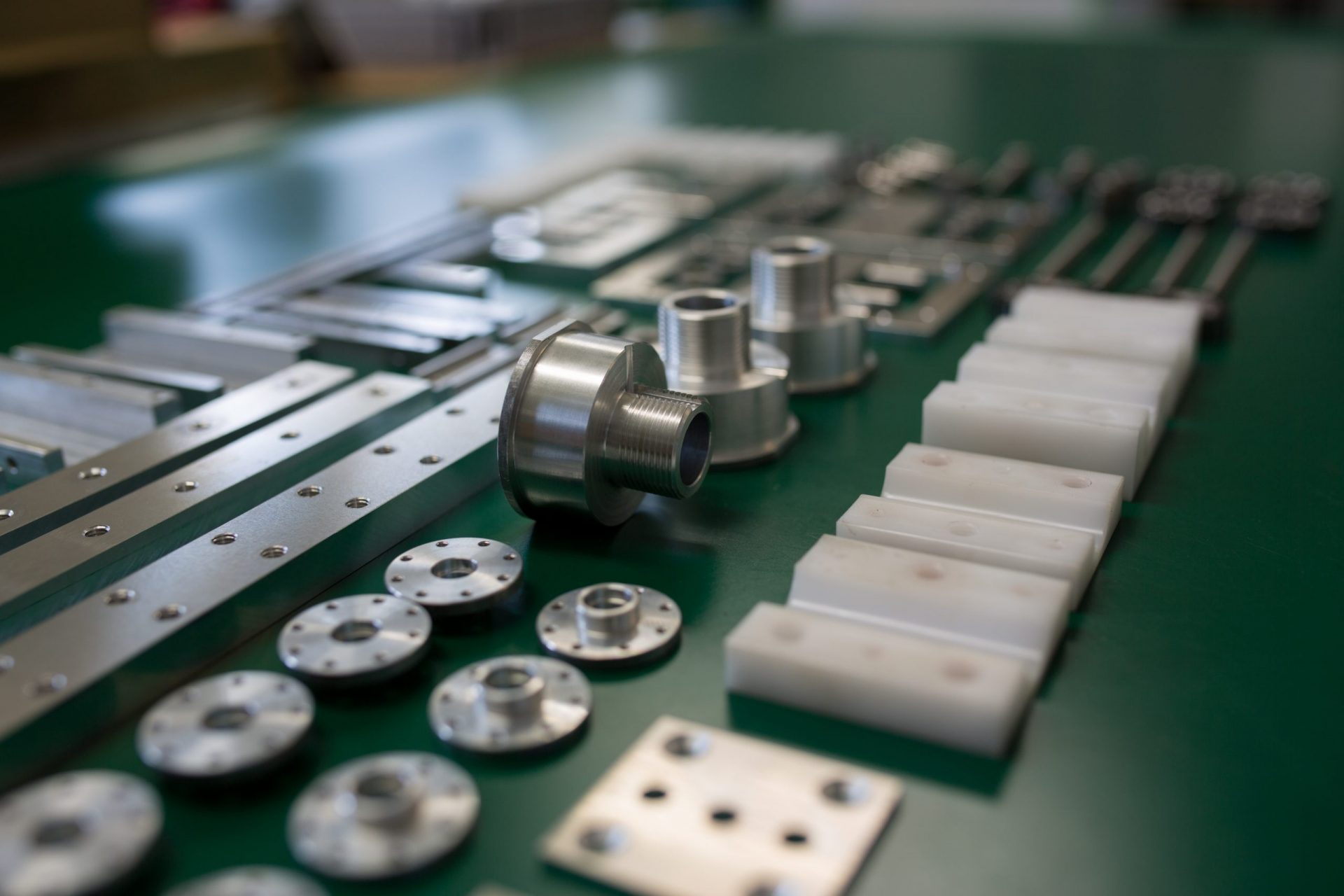

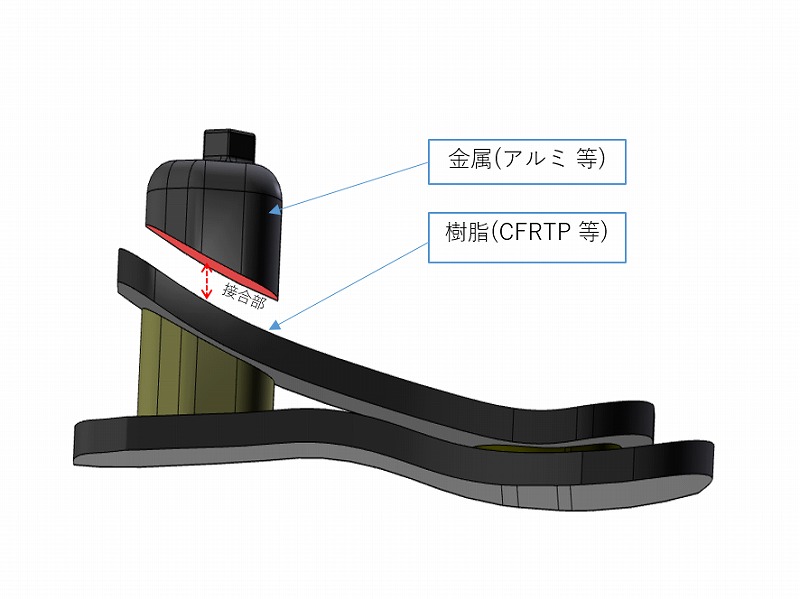

研究開発段階のお客様より、様々な種類・形状の金属・樹脂接合を行いたいというご要望を頂戴しました。インサート成形での接合をご検討されていましたが、金型が複数必要となり投資コストが上昇してしまうことが問題となっていました。また、研究開発段階のため仕様変更が頻繁に発生する可能性があることから、金型製作のリードタイムが必要になることも問題でした。そこで、インサート成形以外の異材直接接合方式を持つ当社にお声かけ頂きました。

当社の提案

当社独自技術である加熱圧着接合(ALTIM)にて接合することを提案しました。加熱圧着接合(ALTIM)では金型が不要となり、多種多様な形状であっても都度金型を製作する必要がありません。そのため、研究開発段階など、小ロットで仕様変更の可能性がある場合に適した接合方法となります。また、また、CFRTPやPEEK樹脂はインサート成形では接合が不可となりますが、加熱圧着接合(ALTIM)であれば接合可能です。当提案により、お客様の持っていたコスト・リードタイムの課題を解決できた事例となります。

!POINT

加熱圧着接合(ALTIM)による直接接合は、小ロット品において優位性を持つため、研究開発段階で金属・樹脂の接合を行いたい場合はベストな接合方式といえます。

金属 樹脂 直接接合ラボでは、インサート成形と独自技術である加熱圧着接合(ALTIM)を用いて、皆様の課題を解決します。金属と樹脂の接合にコスト面、品質面、納期面でお悩みをお持ちの皆様、お気軽に当社にご相談ください。