CASE STUDY

課題解決事例

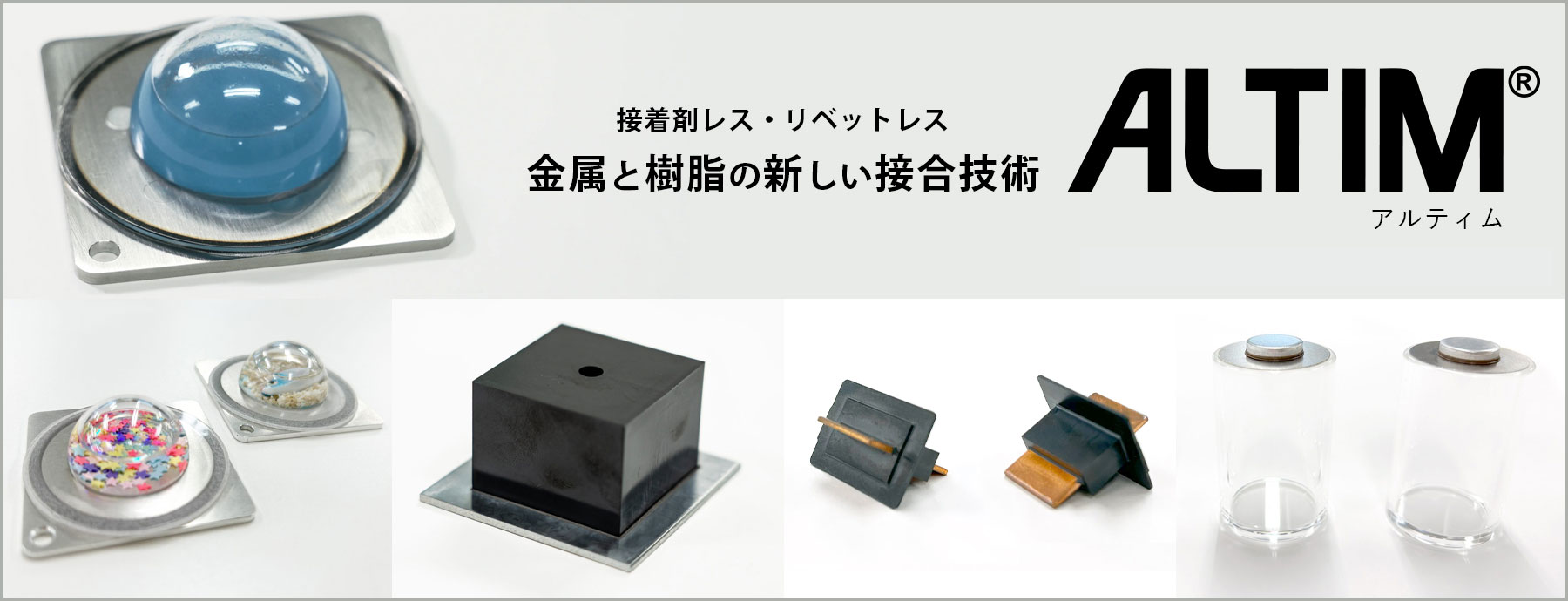

■注目の技術トピックス

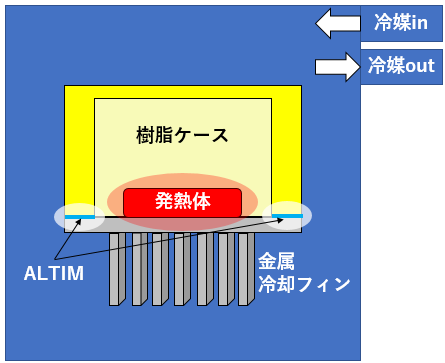

» 水冷式ヒートシンクを使った熱対策

» オートクレーブ滅菌と異種材料接合

» ペルチェ素子を使った水冷式の冷却に必要なこと

» リチウムイオン電池(LIB)の構造とは

» 熱交換における接合技術の役割

» バスバーを端子台に取り付ける目的とは

» 放熱と絶縁を両立するヒートシンクと樹脂との一体化

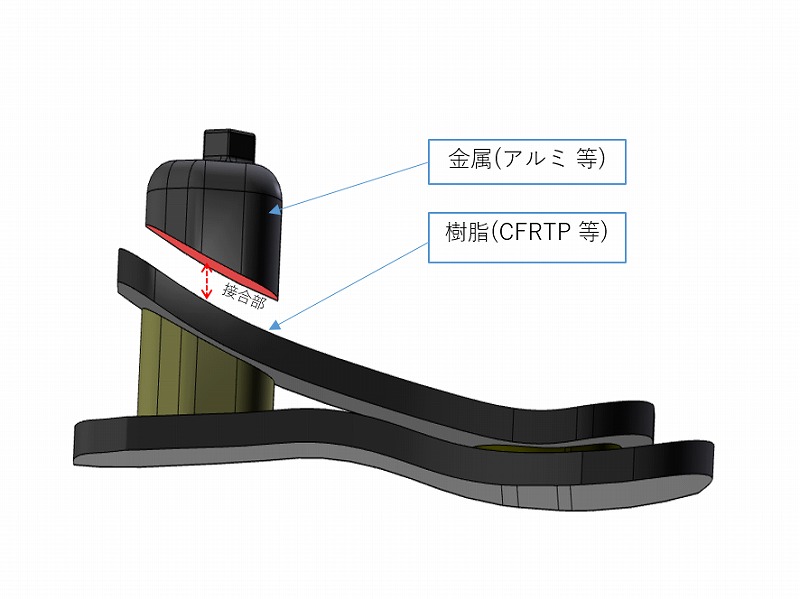

» 高圧蒸気滅菌(オートクレーブ)にも対応する金属+樹脂の直接接合

在庫管理、品質管理、接合用の成形条件調整の簡素化

| 従来接合方式 | レーザー処理/インサート成形, 化成処理/インサート成形 | 提案接合方式 | 加熱圧着接合(ALTIM) |

|---|---|---|---|

| 効果 | コスト最適化 | 金属表面処理方式 | レーザー処理, 化成処理 |

課題について

他社から金属の接合処理品を購入し、インサート成形接合を自社で行っていますが、購入品の在庫管理/品質管理、及び接合用の成形条件調整に手間がかかっており、これらを簡素化できる方法がないかという相談を頂きました。

当社の提案

当社の加熱圧着接合装置を成形ラインと組み合わせることで、金属の接合処理から接合成形品の生産までを連続的に行うことが可能となります。

つまり、金属購入部品は接合処理していない通常品に置き換えることができるためは特別な管理は不要で、管理が簡素化できます

成形条件調整は従来の外観と寸法重視の調整で済むため不良コストも低減できます。

加えて接合用の特別なインサート成形金型が不要となり、通常の金型仕様に簡素化できるため金型コストが20%削減できます。(詳細は要問合せ)加熱圧着接合装置は、接合に必要な金属へのレーザー処理、誘導加熱、加圧がすべてオールインワンになっているため、成形機をはじめとした既設の生産ラインに組んでインライン化するようなカスタマイズも可能です。加熱圧着接合装置の導入により、お客様の多岐にわたる課題を解決した事例となります。

!POINT

加熱圧着接合装置は、インサート成形機と比較し、導入コストの大幅な低減が可能であり、さらに省スペース化の実現も可能です。

金属 樹脂 直接接合ラボでは、加熱圧着接合装置の導入により、皆様の課題を解決します。金属と樹脂の接合を自社内で行いたい皆様、小ロット生産において優位性を持つ加熱圧着接合装置を是非ご検討ください。