TECH TOPICS

技術トピックス

■注目の技術トピック

>> 銅バー(バスバー)における樹脂との接合

>> リチウムイオン電池(LIB)の構造とは

>> 自動車業界や産業用で使われる「防水コネクタ」の作り方とは

>> リチウムイオン電池(LIB)の電極部の気密性をあげるには

>> コネクタや自動車にも使われるバスバーの防水対策とは

>> インサート成形とインサート成形接合との違いとは?

2024.10.01

2025.01.09

コネクタや自動車にも使われるバスバーの防水対策とは

今や、自動車業界をはじめ、さまざまな分野で電子化の進展が著しく、電気信号をつなげるコネクタや電流を効率的に配電するバスバー(銅バー/ブスバー)のニーズが増加しています。

どちらも用途に応じて、耐久性や防水性、耐振動性などの機能が求められるため、その信頼性確保が重要な課題となっています。

「金属・樹脂 直接接合ラボ」でも、コネクタやバスバー(銅バー/ブスバー)に関するご相談をいただきます。

金属端子や金属板とそれを被膜する樹脂との一体化において、接合強度はもちろん、防水性を求められることも多々あります。

ここでは、コネクタやバスバーの防水対策の一つをご提案します。

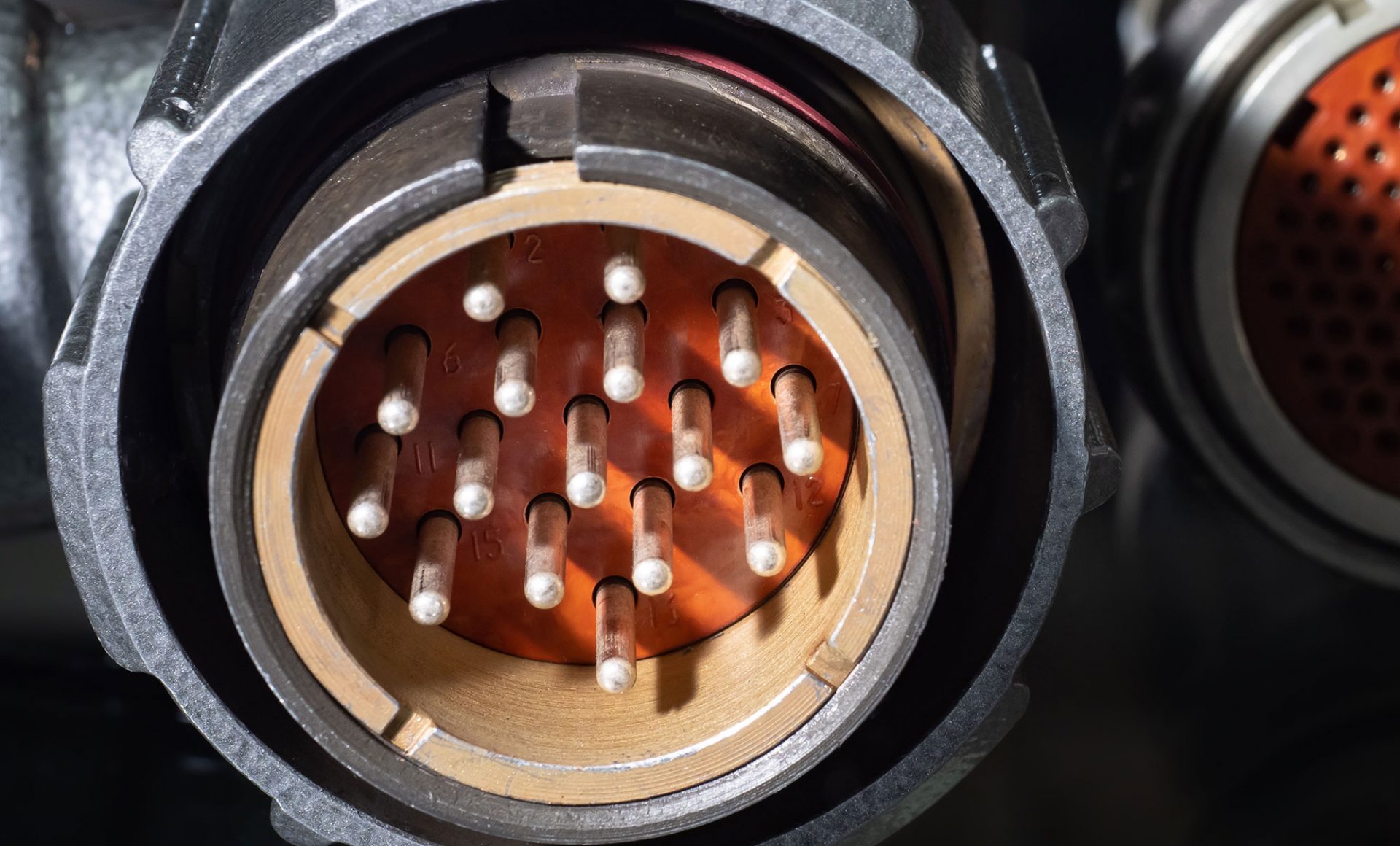

金属端子を樹脂で被覆した部品で、電気信号や電力を効率的に伝送するために使用される接続装置です。比較的電源容量の低い電子機器や基板の配線に使用されています。

コネクタは、取り外しや再接続が容易で、メンテナンスや交換が必要な機器やシステムにおいて特に重要です。

防水仕様にする場合は、主にOリングが使用されています。

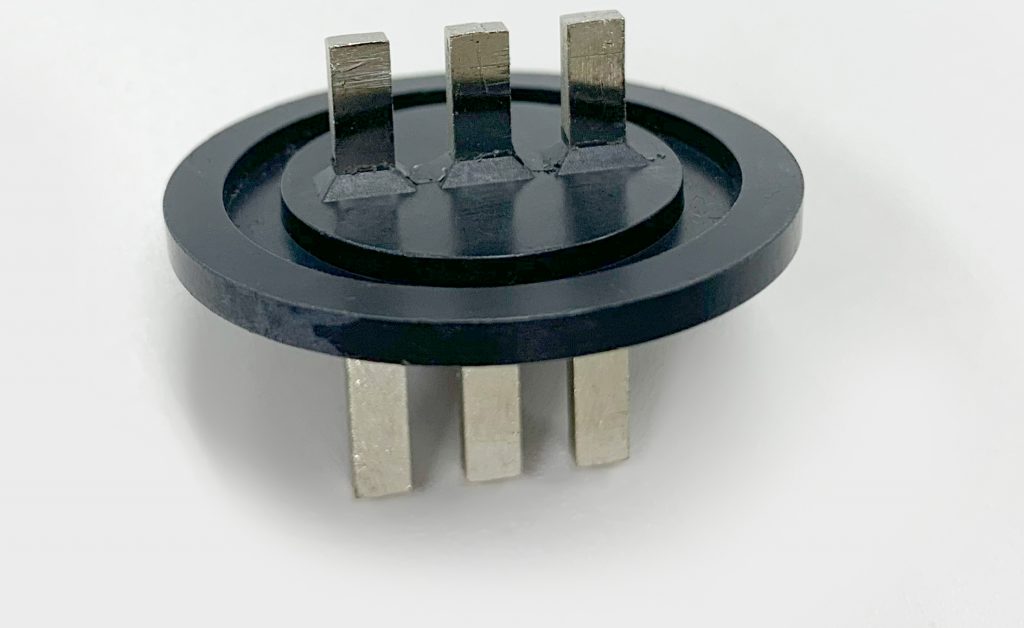

電源から複数の機器に大容量の電流を流すための導体で、導電性に優れている銅が材質に使われることが多いことから、「銅バー」とも呼ばれています。これに絶縁材である樹脂を被覆することで、電池、自動車用バッテリーや電気自動車などに使用されています。バスバーの特徴は、電気抵抗が小さいため効率よく電流を流すことができ、配置の自由度も高いこと。そのため、ケーブルや導線の代わりに利用されています。

コネクタ、バスバーとも金属を樹脂で被覆する場合は、その接合部分が鍵となります。

導電性を持つ金属、絶縁材としての樹脂を適切に接合することで、信頼性が高く、堅牢な部品を作り出すことが可能になります。

コネクタとバスバーの防水対策

コネクタ、バスバーの防水対策は、電気系統の安全性や耐久性を確保するために非常に重要です。

産業機器や医療機器、自動車関連での使用、屋外での使用などで防水性が必要な場合には、腐食の防止や安全性、耐久性保証のため、適切な防水対策が必要となってくるでしょう。

インサート成形による防水性は?

コネクタ、バスバーでは、金属と樹脂をインサート成形で一体化することが多いですが、形状によってはインサート成形できない場合があります。

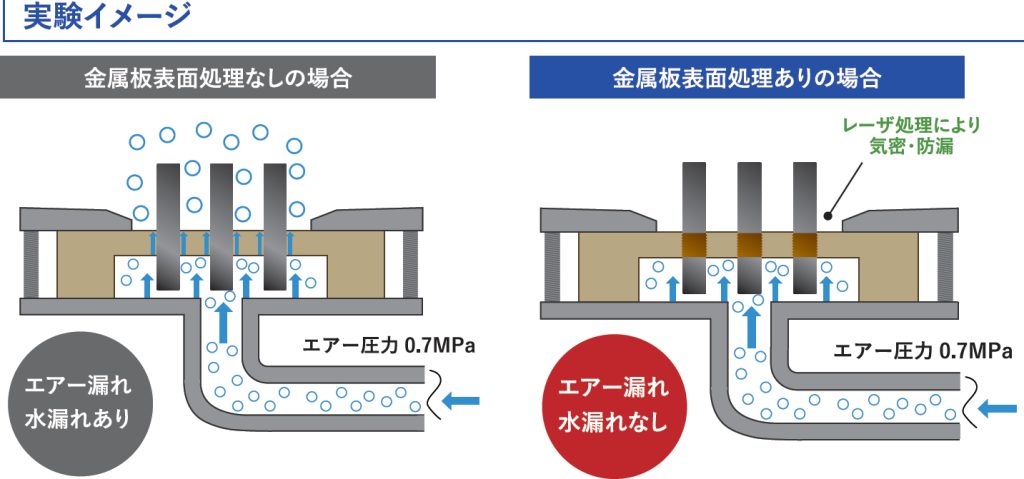

また、インサート成形は、樹脂を射出して金属と一体化しますが、異なる熱膨張率などにより金属と樹脂の間にはわずかな隙間が生じています。そのため、完全な防水性を保証することは難しく、気密性が求められる場合は防水対策を施す必要があります。

防水対策のさまざまな手法

現在は、主に下記の方法が行われています。

◎Oリングの使用

インサート成形した後の組み立て工程で、Oリングをはめ込み密封します。

◎接着剤の使用

インサート成形した後に、接着剤を金属と樹脂の隙間に流し込み密封します。

上記手法は、実績があり信頼性の高い防水対策です。

一方で、経年劣化により、防水性を損なう可能性もあることが課題です。

新しい防水対策「インサート成形接合」

「金属・樹脂 直接接合ラボ」を運営する睦月電機では、経年劣化が低く、よりタクトタイムを短縮し効率的に生産できる防水コネクタ、バスバーをご提案しています。

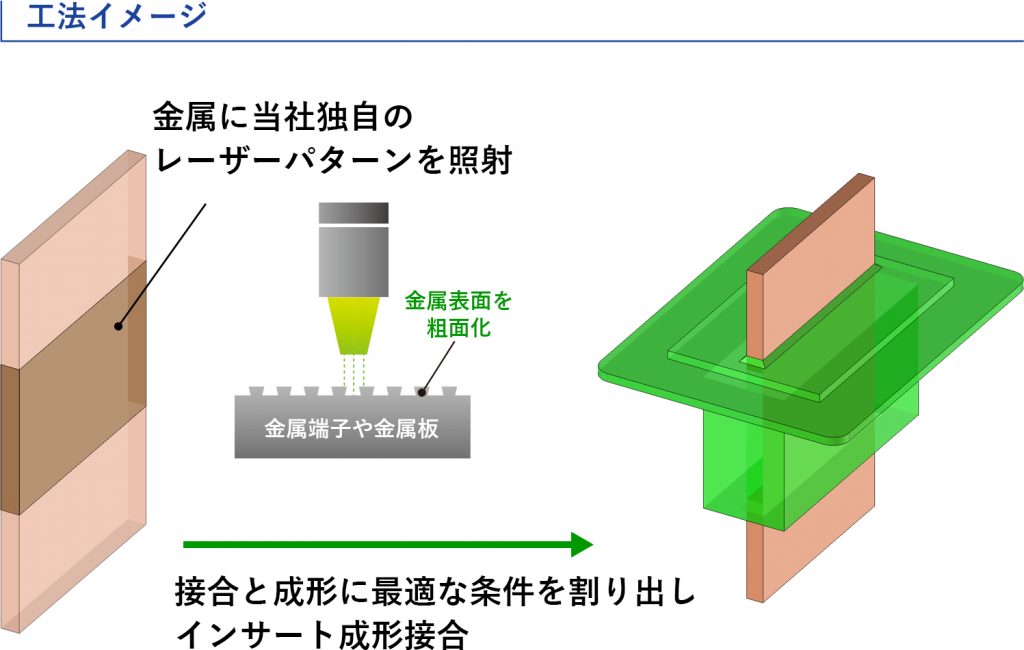

従来の手法では、後工程で防水対策を施しますが、「インサート成形接合」は先に金属処理をしてから射出成形をする手法です。

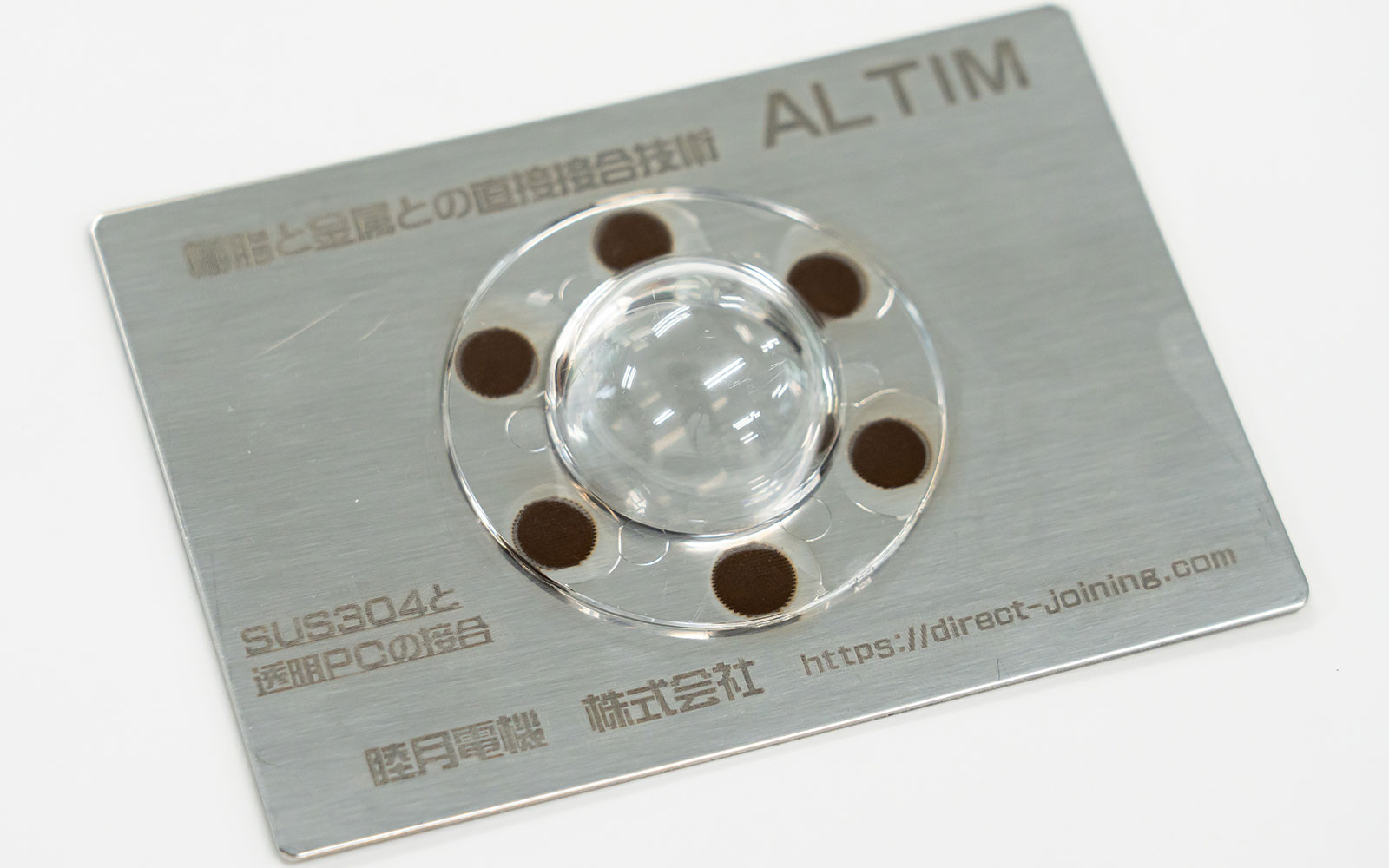

金属表面処理は、睦月電機が研究開発した加熱圧着直接技術「ALTIM®」のレーザー技術を活用します。このレーザーストラクチャリングは、樹脂との親和性(濡れ性)とアンカー効果を生成し、強度とともに封止性能を高める特許技術です。

この技術と長年培った射出成形技術を駆使し、水漏れしない高機能なコネクタ、バスバーを作ることが可能です。

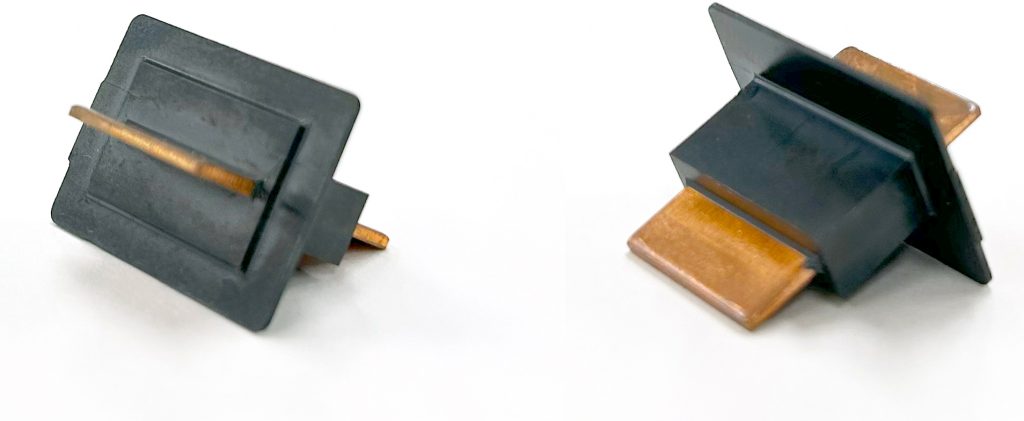

防水コネクタサンプル

防水バスバーサンプル

ALTIM®を用いたインサート成形接合なら、当社にご相談ください。

「金属 樹脂 直接接合ラボ」では、新しい接合技術「ALTIM®」を用いて、金属と樹脂の接着・接合のおける課題を解決します。

インサート成形接合は、ALTIM®のレーザー技術で金属表面を粗面化し、射出成形時に金属表面と樹脂を密着させることにより、インサート成形だけでは担保しきれない強度、防水性、気密性を向上します。

インサート成形ではうまくいかないなどお悩みをお持ちのお客様は、お気軽にご相談ください。

また、組み合わせたい金属と樹脂がございましたら、ぜひお問い合わせください。試験片作成も対応しております。