TECH TOPICS

技術トピックス

■注目の技術トピック

>> 銅バー(バスバー)における樹脂との接合

>> リチウムイオン電池(LIB)の構造とは

>> 自動車業界や産業用で使われる「防水コネクタ」の作り方とは

>> リチウムイオン電池(LIB)の電極部の気密性をあげるには

>> コネクタや自動車にも使われるバスバーの防水対策とは

>> インサート成形とインサート成形接合との違いとは?

2024.05.13

2025.01.24

インサート成形とインサート成形接合との違いとは?

金属と樹脂の一体化で最初に思い浮かぶのがインサート成形です。

インサート成形は、金属部品を金型内に配置し、樹脂を射出成形して一体化する工法です。この技術は、強度を高めたり、複雑な形状の製品づくりには非常に有効です。しかし、インサート成形にはいくつかの課題があります。特に、防水性や気密性を確保することが難しいという点です。

インサート成形では、金属と樹脂の接合部にわずかな隙間が生じることがあり、これが防水性や気密性を担保できない原因となります。また、樹脂の収縮や金属との熱膨張係数の違いによって、界面にストレスがかかり、経時的に隙間が拡大する可能性もあります。

これらの理由から、防水性や気密性が厳しく求められる用途には、インサート成形の課題をカバーする一体化技術を開発する必要があります。

その一つが「インサート成形接合」です。

インサート成形接合は、金属と樹脂の密着性を高めるため、レーザー溶着技術や超音波溶着技術を使用するなど、さまざまな方法で開発されています。特に、精密機器や医療機器などの高い防水・気密性が要求される分野では、このような先端的な接合技術が活用されています。

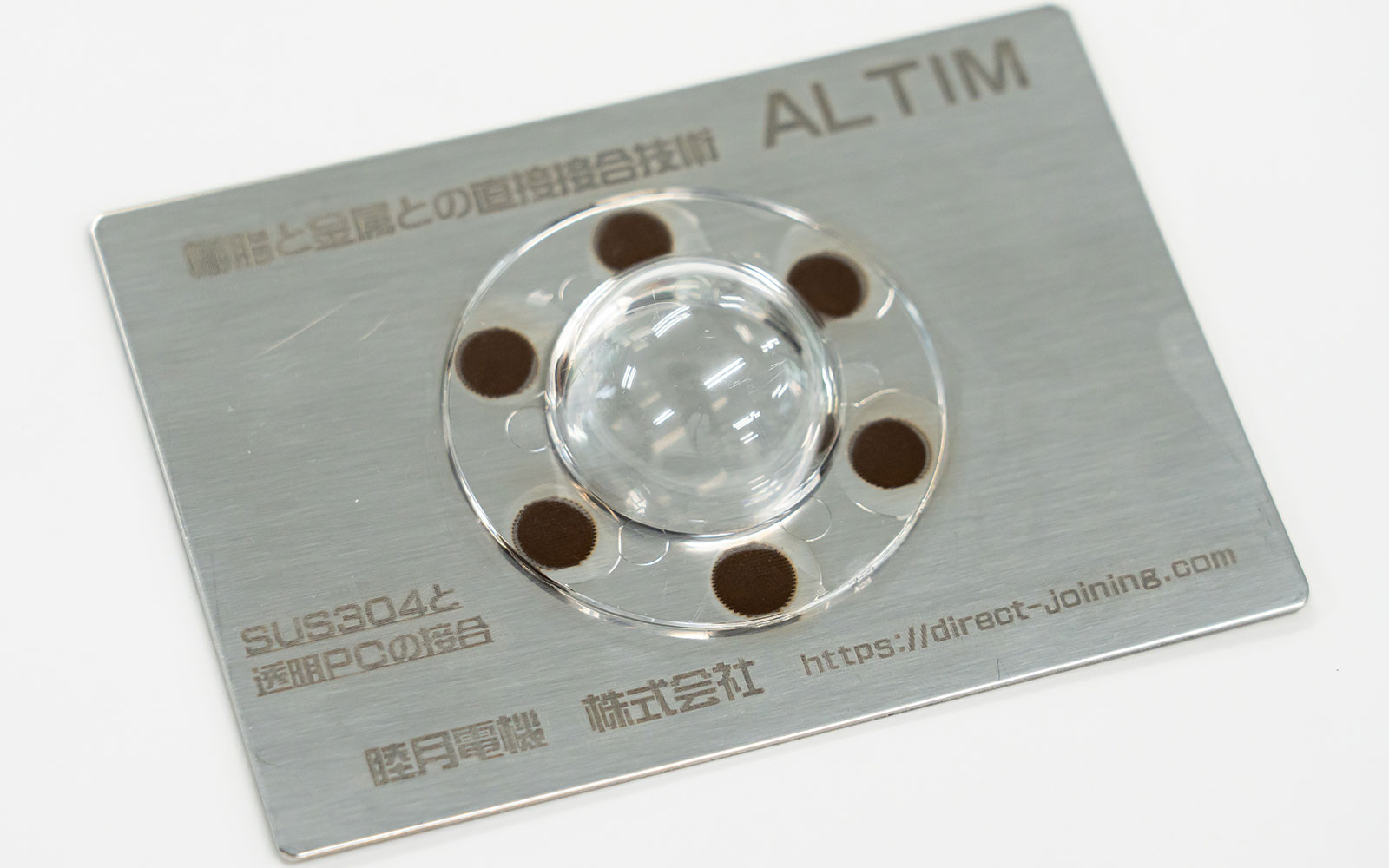

「金属・樹脂 直接接合ラボ」を運営する睦月電機では、金属と樹脂の直接接合技術『ALTIM®』のレーザー技術を活用したインサート成形接合技術を開発しています。

ここでは、インサート成形とALTIM®のレーザーを用いたインサート成形接合との違いについてご紹介します。

インサート成形とは

まずは、一般的なインサート成形についてご紹介します。

インサート成形とは、プラスチック成形の一種であり、金型を使った射出成形技術を用いて、金属部品と樹脂を一体化する工法です。金型内に金属部品(インサート品)を挿入し、樹脂を充填することで金属と樹脂を一体化します。

接着剤による接着と比較すると強度・耐久性が高く、一貫した製品品質で製造することができるため、金属端子と樹脂部品で構成されているコネクタなどの精密部品をはじめ、自動車、電子機器、医療機器といった多様な分野の部品に広く利用されています。

インサート成形のメリット

①設計の自由度が高く、複雑な形状や構造の製品を作ることが可能。

②接着剤と比べ強度、耐久性が高い。

③射出成形で一体化するため部品点数を削減できる。

④接合工程のタクトが短いため生産性が高い。

⑤インサート品の位置が正確に決まっているため精度が高い。

インサート成形のデメリット

①中空部品が難しい。

②コストのかかる金型が必要。

③インサート品の形状が揃っている必要がある。

④防水性・気密性を持たせることが難しい。

金属と樹脂の接合における大きな課題のひとつ

「防水性・気密性」

インサート成形では、この性能を担保することが難しい。

ALTIM®のレーザーを用いたインサート成形接合とは

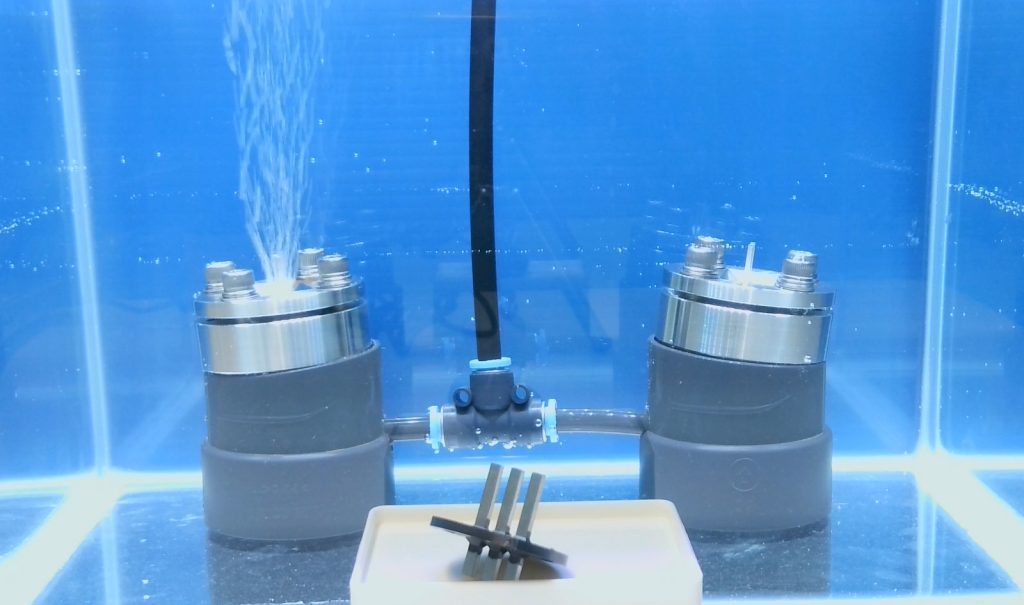

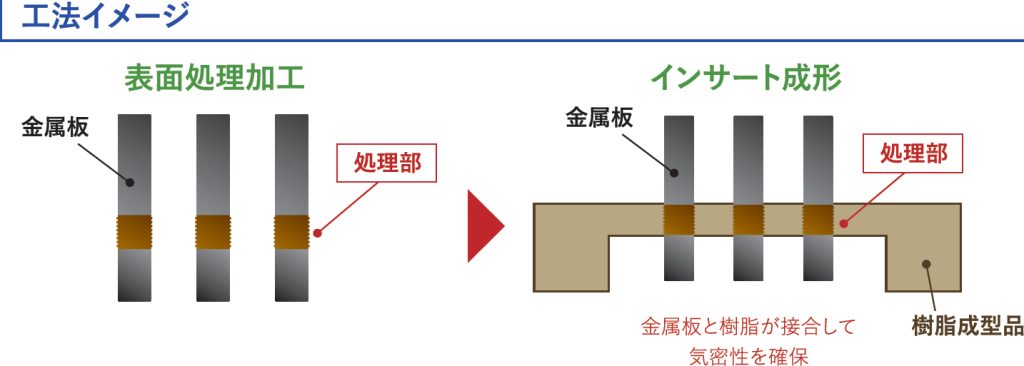

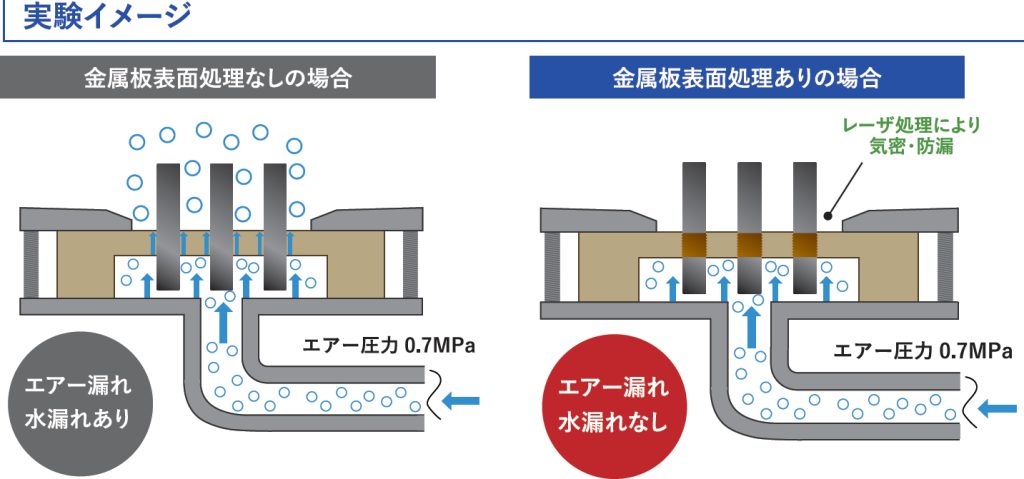

インサート成形接合とは、レーザーで金属部品に表面処理を行った上で射出成形をすることによって、インサート成形では難しい「防水性・気密性」をカバーする工法です。

「金属・樹脂 直接接合ラボ」を運営する睦月電機では、独自に開発した金属と樹脂の接合技術「ALTIM®」のレーザー技術を使って、インサート品の表面を粗面化、長年培った射出成形技術を駆使し、水漏れ、エアリークのない高機能な成型部品を作ることが可能です。

レーザー処理をした上でインサート成形すると気泡が出てきません。

当社の射出成形技術により、金属板と樹脂を密着させ、高気密性なインサート成形接合を実現します。

インサート成形接合のメリット

インサート成形のメリットに加え、

①高気密で封止性のあるインサート成形品を作ることできる。

②成形と接合が同時にでき、工程の短縮化を実現できる。

というメリットがあります。

当社には、レーザー装置、インサート成形用の竪型ロータリー射出成形機、それぞれの専門技術スタッフと、一貫生産できる環境を整えています。

加熱圧着直接技術「ALTIM®」のレーザー技術を使えば、

「防水性、気密性」を担保することが可能です。

精密な射出成形技術を培ってきた当社だからこそ、

高品質なインサート成形接合品を製作することができます。

高い気密性を実現し、気体・液体漏れを起こしません。

用途

コネクタ、インバーターケース、モーター部品、電子部品回路ケースなどで、防水性、気密性が必要となる部品。

金属と樹脂の直接接合「ALTIM®」の特徴

ALTIM®とは、「金属・樹脂 直接接合ラボ」を運営する睦月電機が開発した、独自のレーザー技術と加熱圧着技術によって、金属と樹脂を直接ピタッとくっつける技術です。金属部品と樹脂部品をあとからくっつける工法のため、金型不要で接合ができます。

金属ごとに接合に適したレーザーストラクチャリングを開発し、国内外で特許を取得。>> 知財情報はこちら

加熱圧着技術においても、防水性、気密性、強度、耐久性を実現するためのノウハウや評価方法を構築しています。

銅・アルミ・SUSなど多くの金属材料と熱可塑性樹脂を接合できるため、さまざまな素材での接合を検証いただけます。

このALTIM®のレーザー技術をインサート成形に活用することで、防水・高気密な成形品を作ることが可能となります。

【特徴】

◎高強度で耐久性に優れています。

◎防水性、気密性を高める密封構造を実現します。

◎部品点数やネジ止めの工数を削減し、軽量化を実現します。

◎材料削減と工数削減により、低コスト化を実現します。

◎接合の最適条件を数値化・作業工程を明確化できます。

◎工数削減・作業のシンプル化によって、生産性を向上します。

◎接着剤を使用しないため、VOCゼロを実現します。

ALTIM®を用いたインサート成形接合なら、当社にご相談ください。

「金属 樹脂 直接接合ラボ」では、新しい接合技術「ALTIM®」を用いて、金属と樹脂の接着・接合のおける課題を解決します。

インサート成形接合は、ALTIM®のレーザー技術で金属表面を粗面化し、射出成形時に金属表面と樹脂を密着させることにより、インサート成形だけでは担保しきれない強度、防水性、気密性を向上します。

インサート成形ではうまくいかないなどお悩みをお持ちのお客様は、お気軽にご相談ください。

また、組み合わせたい金属と樹脂がございましたら、ぜひお問い合わせください。試験片作成も対応しております。