TECH TOPICS

技術トピックス

■注目の技術トピックス

» 水冷式CPUクーラーの現在地

» 水冷式ヒートシンクを使った熱対策

» 熱対策と異種材料接合

» ペルチェ素子を使った水冷式の冷却に必要なこと

» 放熱と絶縁を両立するヒートシンクと樹脂との一体化

» 高圧蒸気滅菌(オートクレーブ)にも対応する金属+樹脂の直接接合

» オートクレーブ滅菌と異種材料接合

» リチウムイオン電池(LIB)の構造とは

2024.11.30

2026.02.18

自動車業界や産業用で使われる「防水コネクタ」の作り方とは

防水コネクタとは、その名のとおり防水仕様のコネクタです。

コネクタは電線を通すため、屋外で使う場合や液体がとおる製品や装置、設備内など、コネクタの取り付け箇所が水の影響を受ける場合は、防水対策が必要となります。

防水コネクタは配線や電子部品、電子機器など、さまざまな分野で使用されています。自動車、鉄道、家電、通信、医療、エネルギーといった、それぞれの厳しい環境での使用が求められる場面において、特に重要な部品です。中には海など水中で使われる場合もあります。

そのため、用途に応じて多様な防水コネクタが開発されています。

防水コネクタの構造

一般的な防水コネクタは大きく分けて、

外装(ハウジング)、接続端子(金属)、ゴムシール(Oリングやパッキン)、ケーブルクランプ、ロック機構、内部封止材(接着剤や樹脂材)、ベントといった構造となっています。

防水コネクタの作り方

防水コネクタの製造には、高い精度と専門技術が必要です。

特に車載や産業用途など厳しい環境下での使用には、防塵・防水保護を評価する国際規格であるIP等級(IP67~IP68)に準拠した防水性を目標にされることが多いでしょう。

下記は一般的な防水コネクタの作り方ですが、防水コネクタによって、さまざまな工程があるため、大きな流れとしてご紹介します。

①設計・材料選定

コネクタの外装や端子、シール材などの材料を選定し、用途に応じた設計を行います。防水するためには、どこから液体や水が入り通っていくのかを把握し、どの箇所を封止するかを考えて設計します。

外部からの水の侵入を防ぐだけでなく、製品内に特定の液体や水を通らせたり、水中で使用することが目的の製品もあるため、その経路を理解し、どこに気密性を持たせるのかを理解して設計することが重要となります。

②成形・加工

樹脂部品を射出成形で製造します。金属端子を金型内にセットし、樹脂を注入してインサート成形で一体化。

外装やカバーなど金属部品は、プレス加工や切削などで製造します。

③防水加工

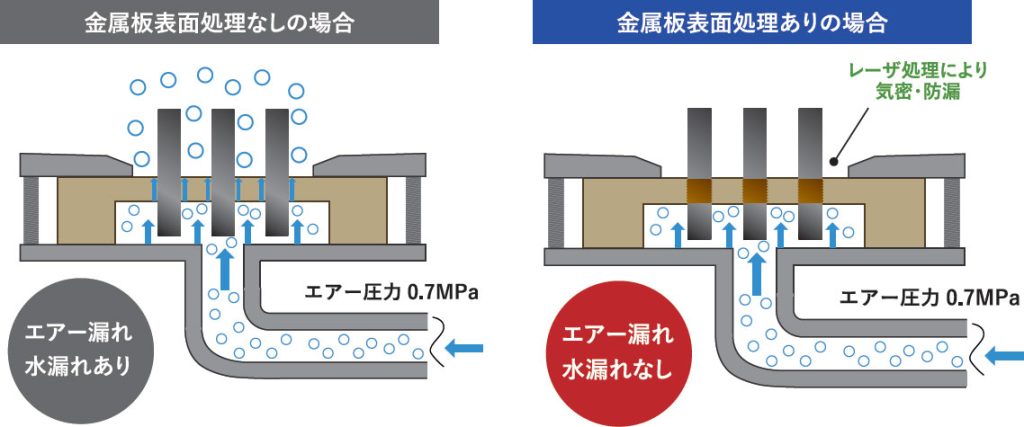

インサート成形だけでは防水性を確保できないため、金属端子と樹脂との隙間に接着剤(樹脂材)を充填して気密性を確保します。

また、コネクタの嵌合面やケーブル取り付け箇所など、Oリングやパッキンを使用して防水します。

④防水試験(気密試験)

防水コネクタが目的の用途にあった防水レベルに達しているかをテストします。

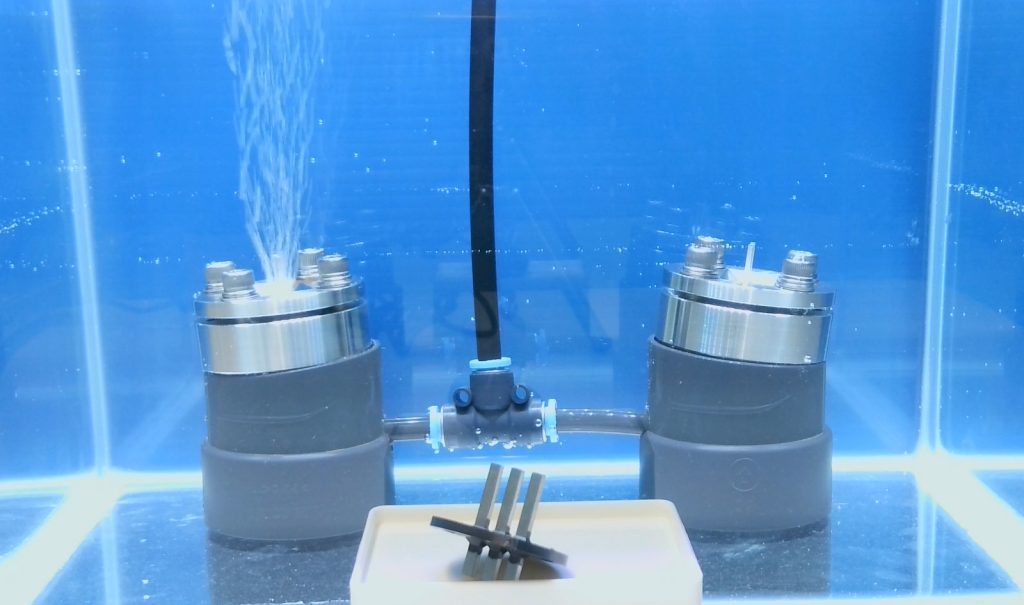

試験方法としては、水中に浸水させ、コネクタから気泡が発生しているかを観察する方法があります。気泡の量や大きさで漏れの度合いがわかるため、直感的でわかりやすい方法と言えるでしょう。

もうひとつ、圧縮空気試験という方法があります。コネクタを治具で密封し、圧縮空気を送ってガスの変化を監視する方法です。

レーザーを使用した防水加工とは

金属と樹脂の直接接合技術「ALTIM®」のレーザー技術を活用して、射出成型時に金属端子と樹脂をピタッと接合する防水コネクタの製作が可能です。「金属・樹脂 直接接合ラボ」では、これを「インサート成形接合」としてご提案しています。

接着剤レス・パッキンレスの防水コネクタの作り方

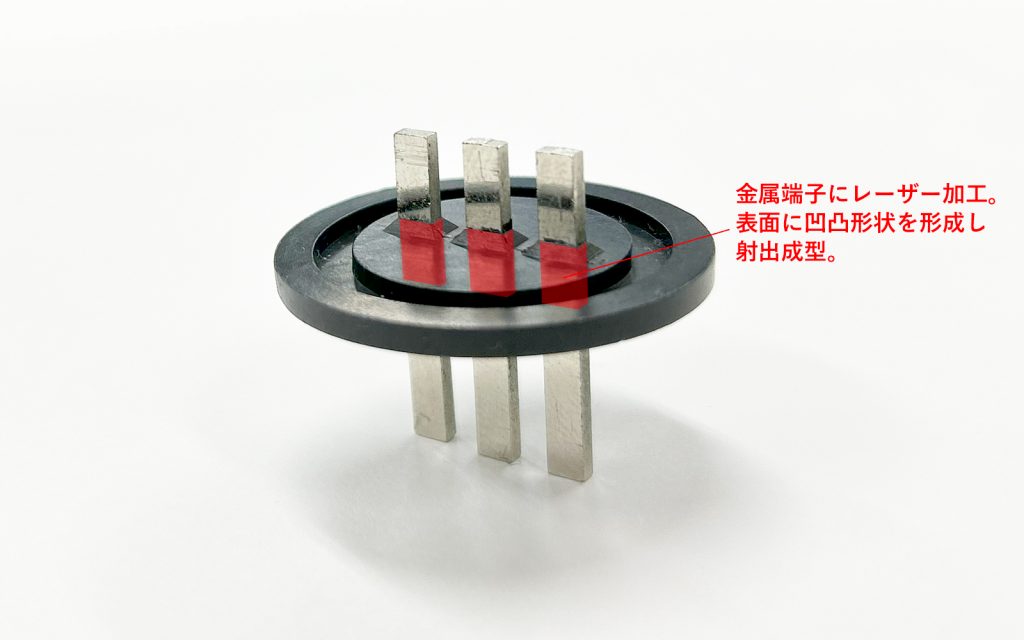

①金属端子の表面にレーザー加工

樹脂との接点となる部分に、「ALTIM®」独自のレーザー加工を施します。

このレーザーストラクチャリングにより、樹脂が染み込みやすくなる濡れ性を向上し、アンカー効果を引き出す凹凸形状を形成します(凹凸形状は金属の種類により異なります)。

②インサート成形接合

金属端子をインサートし射出成形。金属端子の凹凸形状に溶けた樹脂が入り込むよう、温度や圧力をコントロールします。

金属端子に樹脂が被膜しているだけでなく、レーザー照射した部分が強固に接合している状態になります。

これにより、エアー漏れ、水漏れのないコネクタができあがります。

実験イメージ

右)金属表面処理をしたインサート成形接合による防水コネクタ