TECH TOPICS

技術トピックス

■注目の技術トピックス

» 水冷式CPUクーラーの現在地

» 水冷式ヒートシンクを使った熱対策

» 熱対策と異種材料接合

» ペルチェ素子を使った水冷式の冷却に必要なこと

» 放熱と絶縁を両立するヒートシンクと樹脂との一体化

» 高圧蒸気滅菌(オートクレーブ)にも対応する金属+樹脂の直接接合

» オートクレーブ滅菌と異種材料接合

» リチウムイオン電池(LIB)の構造とは

2021.12.22

2021.12.27

電池設計における金属と樹脂の直接接合の可能性

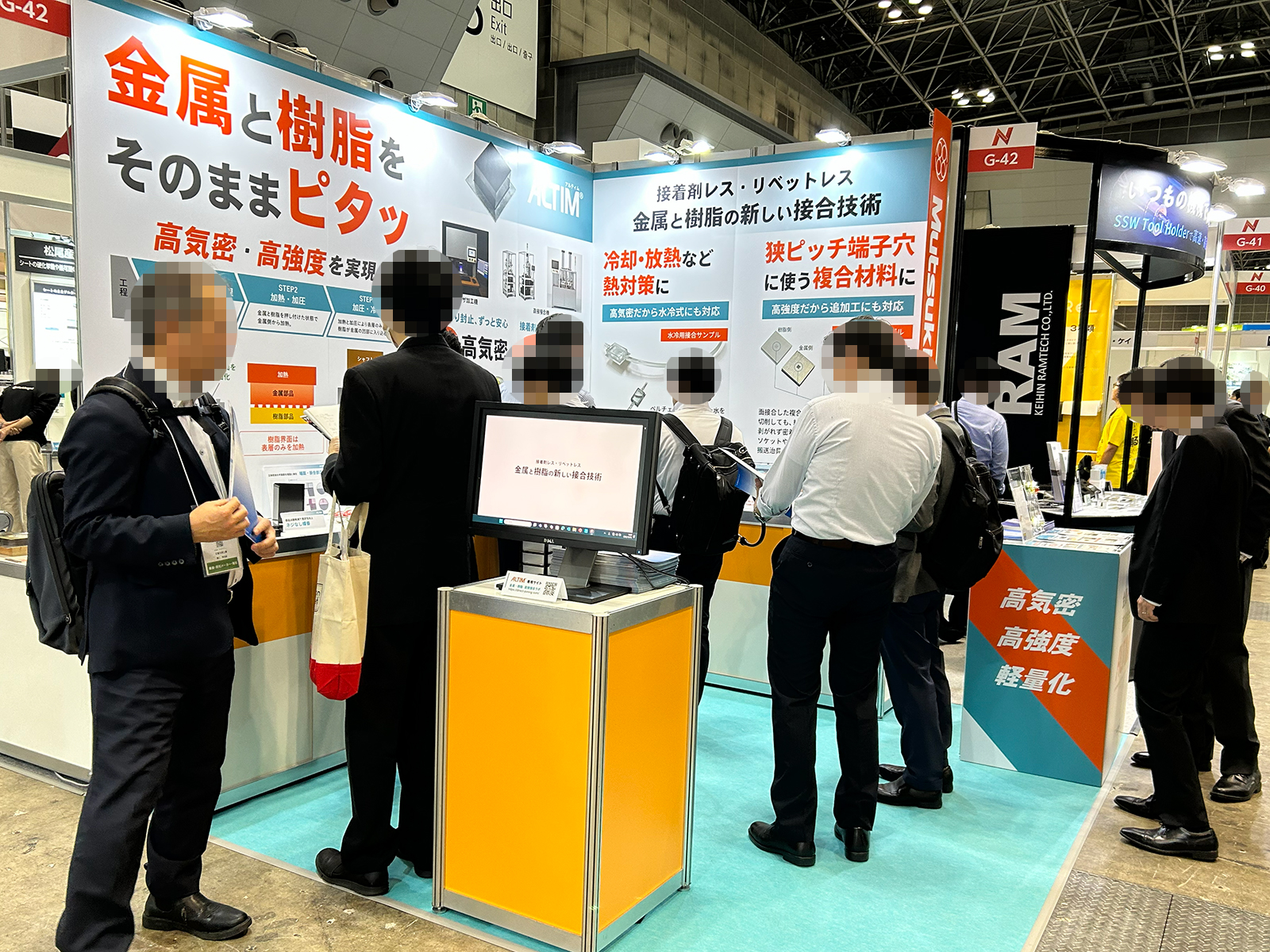

まずは冒頭、先般開催されました、展示会御来場の御礼を申し上げます。

12月8日から12月10日まで幕張メッセ会場で開催されました、第5回接着接合EXPOに睦月電機(株)として出展し、直接加熱圧着接合技術ALTIMを展示実演致しました。

期間中、弊社ブースにお立ち寄り頂きました皆様には、心から御礼申し上げます。

今回皆様より寄せられました、ご意見、ご要望は、今後のALTIMの開発に反映させて 頂く所存です。 具体的な事案をご相談頂きました皆様には、順次、案件ごとに検討の上、ご提案をさせて頂きます。 今後とも、睦月電機(株)ALTIMを宜しくお願い致します。

電池設計における直接接合の可能性

弊社は、長年に渡り、電池メーカー様をお客様として、お仕事をさせて頂き、電池に使用される、樹脂製成型部品をご要望に応じて、製造供給させて頂いております。

電池と言えば、一般的に、正極剤、負極剤、集電体(基材)、電解液(電解質)、セパレーター(樹脂)が主な電気化学的性能を左右するものとして、メディアでも取り上げられ、話題になります。一方、機構構成部品としてのケース(缶)金属、や封口体(キャップ)金属、ガスケット(樹脂)、絶縁板(樹脂)と言った構成部品は、地味な脇役であり、メディアで取り上げられる機会もあまりありません。 然しながら、電池の軽量化、薄型化、内容積の最大化、それとは相反する長期信頼性向上、安全性の担保を両立させるべく、現在も電池設計者の方々の地道な開発、改良がなされて居ります。加えて、電池自体、高速で、大量生産される性格のものであり、量産設備での量産性の確保、品質の安定性が重要なポイントとなります。

特に、円筒形電池のガスケットについては、通常金属製封口体に樹脂製ガスケットを嵌め、封口体に極板からのリードを溶接したのち。溝入れした金属缶に装填し、金属缶端部で、封口体をかしめることにより封口がなされます。(ガスケット材質は、ナイロン、PP、PBT,PPS等) ただし、電池に求められる気密性、絶縁性、長期信頼性を満足させるためには、金属缶と樹脂ガスケットの間に、ピッチ剤をコーティングする工程が一般的に採用されています。我々の知る限り、40年以上に渡り、このピッチ材塗布工程が採用されていると理解しています。もちろん、フッ素系樹脂のガスケットであれば、素材の弾性と平滑密着性によりピッチ塗布は必要ありませんが、コスト的に受け入れられるのは、特別仕様の電池に限定される可能性があります。

当社の金属・樹脂 直接接合技術 "ALTIM®" での課題解決

金属と樹脂の直接接合によって、このピッチ剤のコーティング工程をなくし、同等の機密性を確立することが出来れば、電池の設計開発に於いても、40年来の進化のお手伝いが出来るのでないかと思っています。

更に、金属と樹脂の封止部分、金属フォイルと樹脂の接合(パウチセル)、セルのモジュール化における接合等、電池の世界において、金属、樹脂直接接合の応用範囲、取り組むべき課題と可能性を多く確認する事が出来ます。

今後、次世代の水素燃料電池(PEFC)のセルスタックの気液封止、全固体電池に於ける異種材界面の接合などに、応用の範囲を広げる事が可能と考えて居ります。 これらの可能性にお客様と共に、チャレンジを重ねて行きたいと思っています。

ALTIMの3つのステップ

ALTIMでの直接接合により、電池関係の金属・樹脂接合の課題を解決できる可能性があることを前述しました。ここからは、ALTIMの3つの接合ステップをご紹介します。

1)接合金属の表面処理工程

金属表面にレーザーを照射、金属表面に樹脂のアンカーとなる独自の凹凸形状を形成すと同時に、金属表面の活性化及び吸着層(酸化層)の形成。結合力の最大化のための表面改質を行います。

2)金属樹脂の加熱工程

金属側を誘導加熱コイルで急速加熱することにより、その輻射熱により金属と樹脂の表面も昇温される。

3)圧着工程

樹脂温度Tg以上、融点以下での最適加熱温度条件を設定。樹脂を溶融することなく、レーザー処理した金属凹凸形状に押し付け、 隙間なく充填し、接合強度を最大化します。

展示会接着接合EXPOでのご反響

ご来場の多くの皆様に、興味を持ってALTIMを実際に見て頂きました。実際にお聞きしたお問い合わせ内容について、速報ベースで、いくつか上げさせて頂きます。

お問い合わせで多かったのは、

①ゴムやエラストマー等、やわらかい樹脂との接合に関しての可能性と取り組み状況。

基本的に、現在は熱可塑性樹脂を中心に検討、検証を進めて居りますが、レーザーによる金属の表面処理は、ゴムやエラストマーに於いても、アンカー効果が期待出来ると考えて居りますので、今後検証を実施して行きたいと考えて居ります。

②曲面、複雑な3D形状へのレーザー処理、または加熱圧着処理の自由度に関して

展示会でもパネルにて次期試作機のレーザーヘッドのデザインを展示させて頂きました。

レーザーヘッドは装置から取り出し可能。 ポータブルとしてロボットアームへの装着も今後検討してまいります。 加熱圧着に致しましても、試作機では、スペースの制約を受け、施工範囲も限られますが、誘電加熱コイルの形状、配置等、装置面では、量産を念頭に、実態を考慮した、各種対応が可能と考え居りますので、お気軽ご相談下さい。

また、興味をお持ち頂いた点としては、

・より強固な接合と気密性を確保したい。

・コスト削減を図りたい。

・接着をやめたい。コーティング焼成をやめたい

・カーボンニュートラル、VOC削減、LCA/SDGsの観点で現行のやり方、を見直ししてみたい。

など、接合そのものの課題改善に加え、コスト、環境面での取り組みもご検討を進める上での大きなポイントとなっていることを、改めて、理解することが出来ました。

今後も、頂いた課題にたいする構造提案、製品設計、試作、性能評価、量産化技術検討量産及び量産品質保証まで、睦月電機が一貫体制で、フレキシブルに対応致しますので、 是非とも弊社迄、ご相談下さい。