TECH TOPICS

技術トピックス

■注目の技術トピックス

» 水冷式CPUクーラーの現在地

» 水冷式ヒートシンクを使った熱対策

» 熱対策と異種材料接合

» ペルチェ素子を使った水冷式の冷却に必要なこと

» 放熱と絶縁を両立するヒートシンクと樹脂との一体化

» 高圧蒸気滅菌(オートクレーブ)にも対応する金属+樹脂の直接接合

» オートクレーブ滅菌と異種材料接合

» リチウムイオン電池(LIB)の構造とは

2025.12.25

2025.12.25

自動車の軽量化に向けた部品レベルの最適化

電動化、自動運転の進歩、そして環境規制の強化─。

自動車産業の技術潮流の中で、「軽量化」は低燃費・運動性能向上といった自動車の性能全般を支える重要課題となっています。

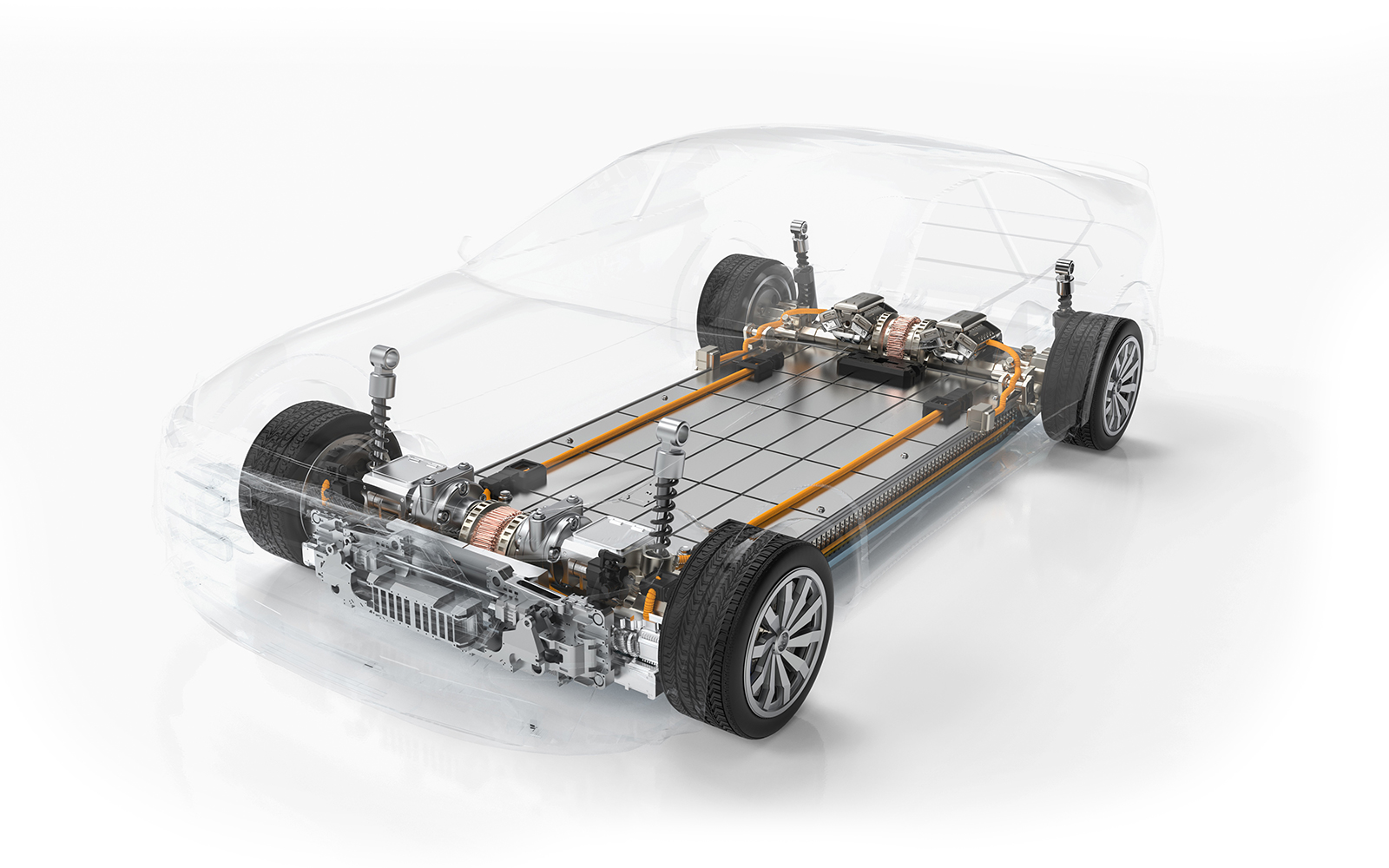

電気自動車(EV)においても、航続距離の延長やバッテリー効率の向上につなげるため、軽量化技術が求められています。

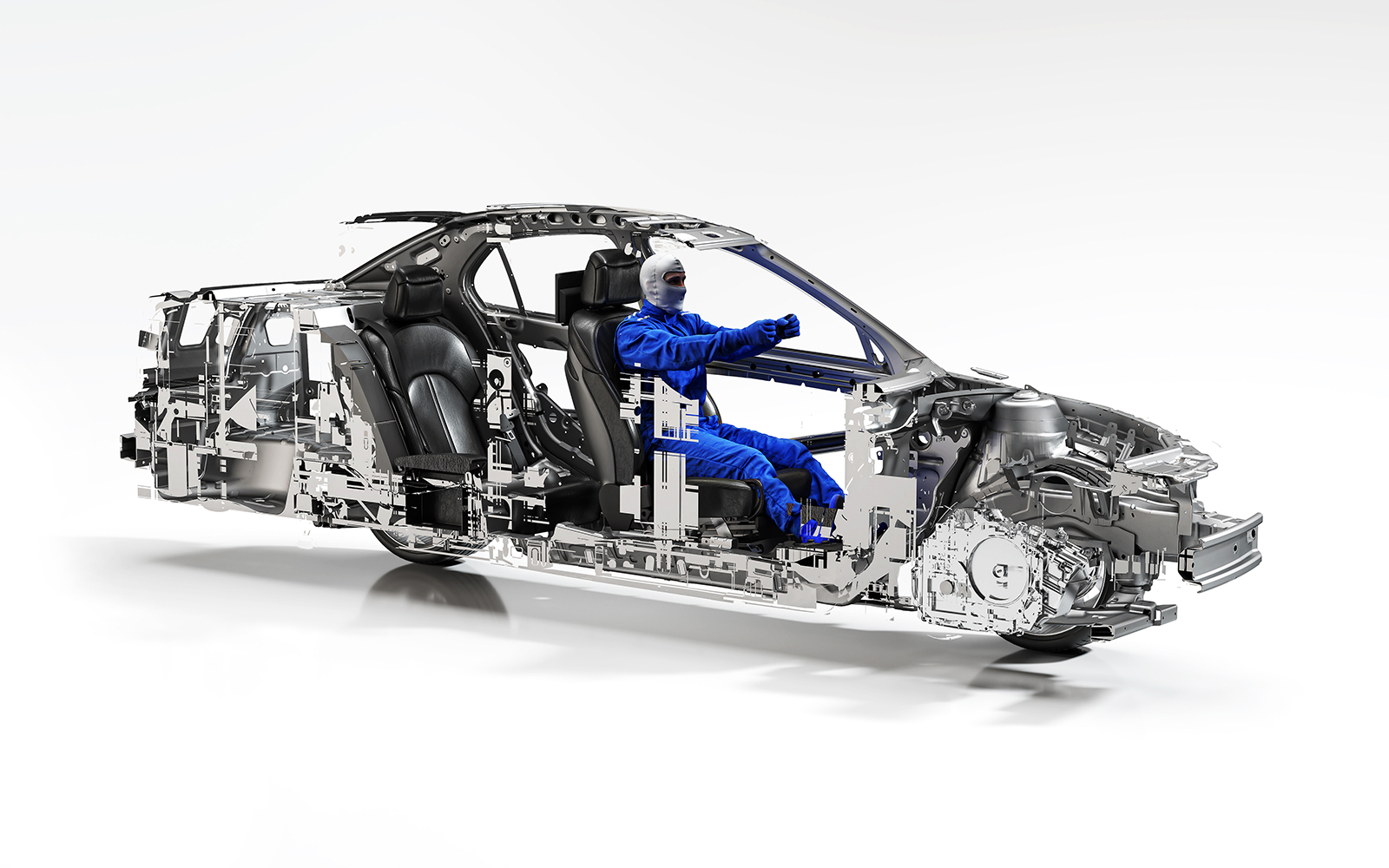

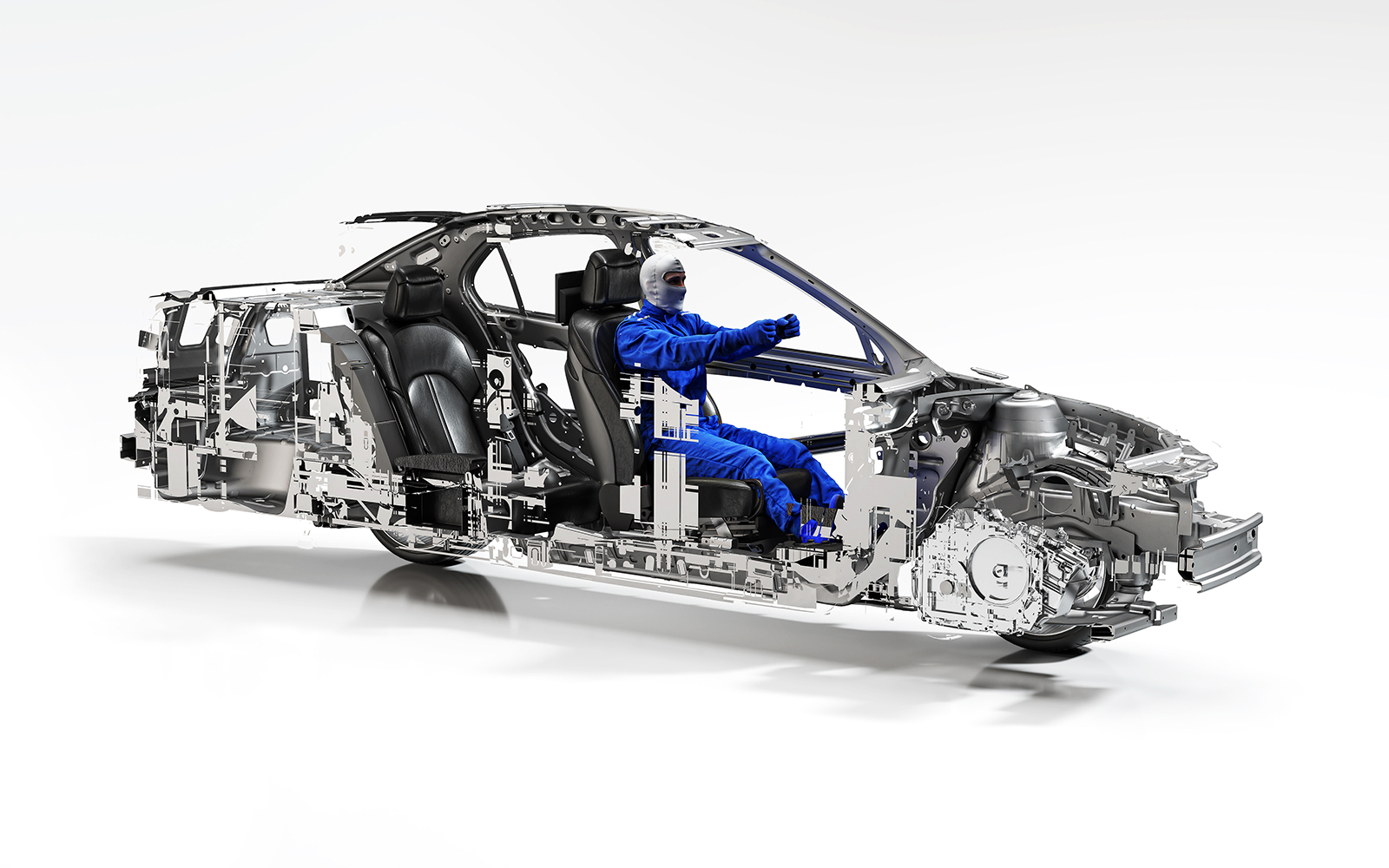

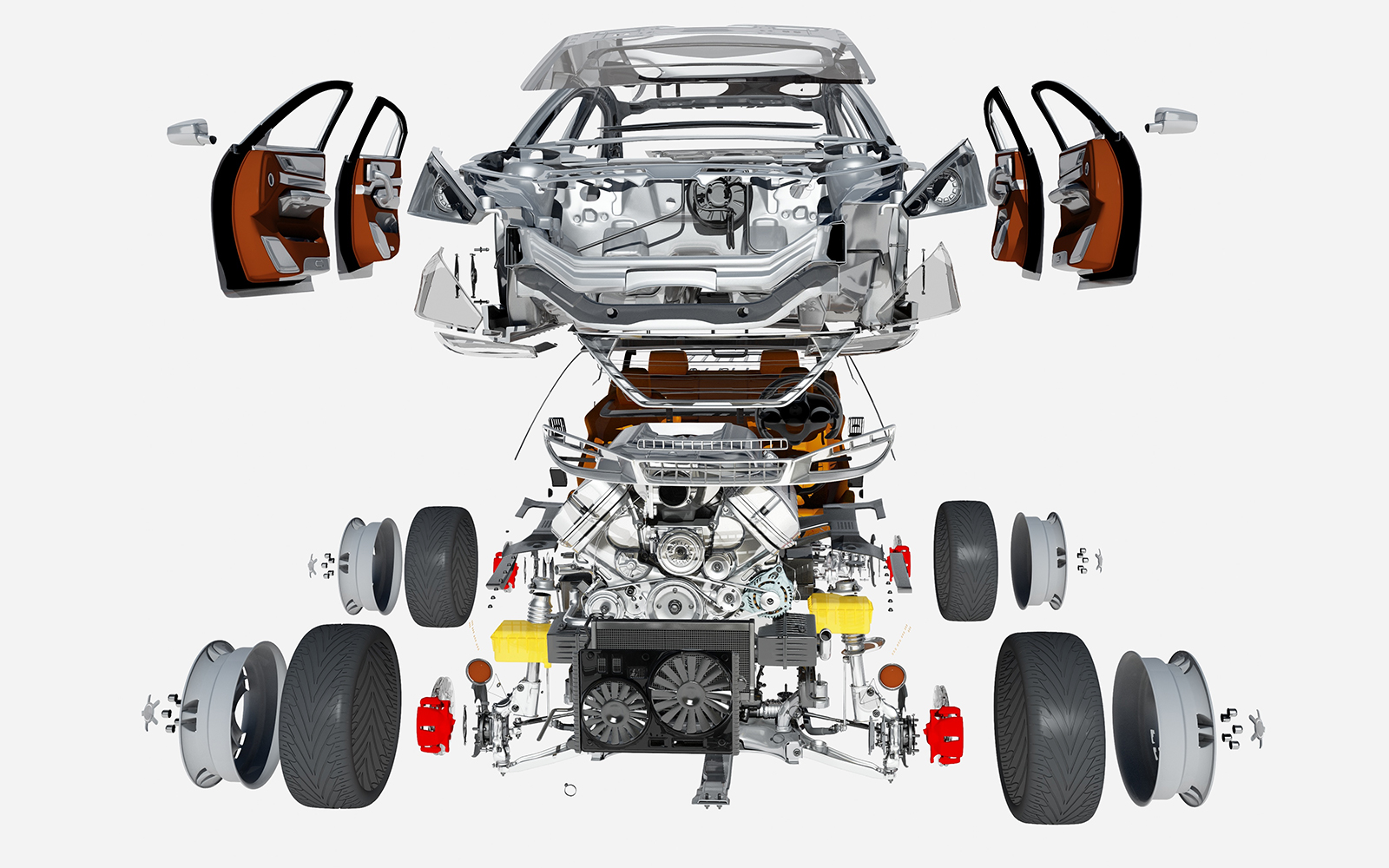

「走る精密機械」と例えられる自動車ですが、1台を作るための部品点数は、2~3万点に及ぶと言われています(数え方は諸説あり)。

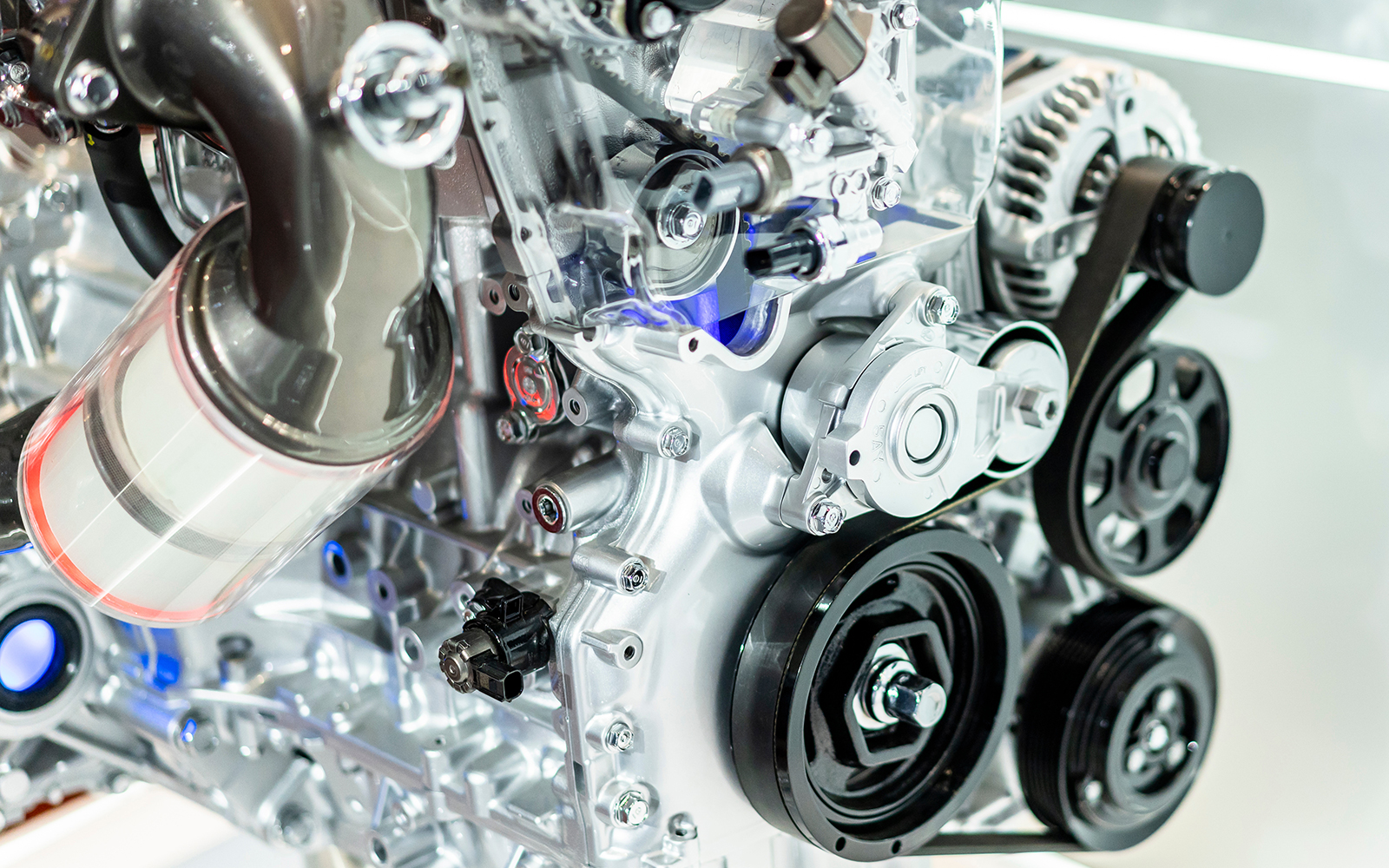

エンジン、ボディ、サスペンション、内装、電装系など複雑な構造の中にある部品一つひとつが、重要な役割を担っています。

膨大な部品点数こそが、自動車の性能・安全性・快適性を支える一方で、車両全体の軽さを追求するには、部品ごとの軽量化の積み重ねが不可欠になってきます。

車載部品に求められる軽量化

自動車の軽量化というと、ボディ構造や主要骨格部品に目が向きがちです。

しかし、2~3万点という部品数を考えれば、1部品あたりのわずかな軽量化が、車両全体では大きな差になることが分かります。

電気自動車(EV)はガソリン車より部品点数が少ないにも関わらず、同クラスのガソリン車よりも平均して300~400kgほど重いといわれています。その理由は、大容量バッテリーにあります。

航続距離を延ばすためには、重いバッテリーを搭載する必要がありますが、その分、ボディや足回り、内装、電装部品など、様々な部品での軽量化が求められます。

自動車の軽量化に向けた対策

①軽量素材の採用

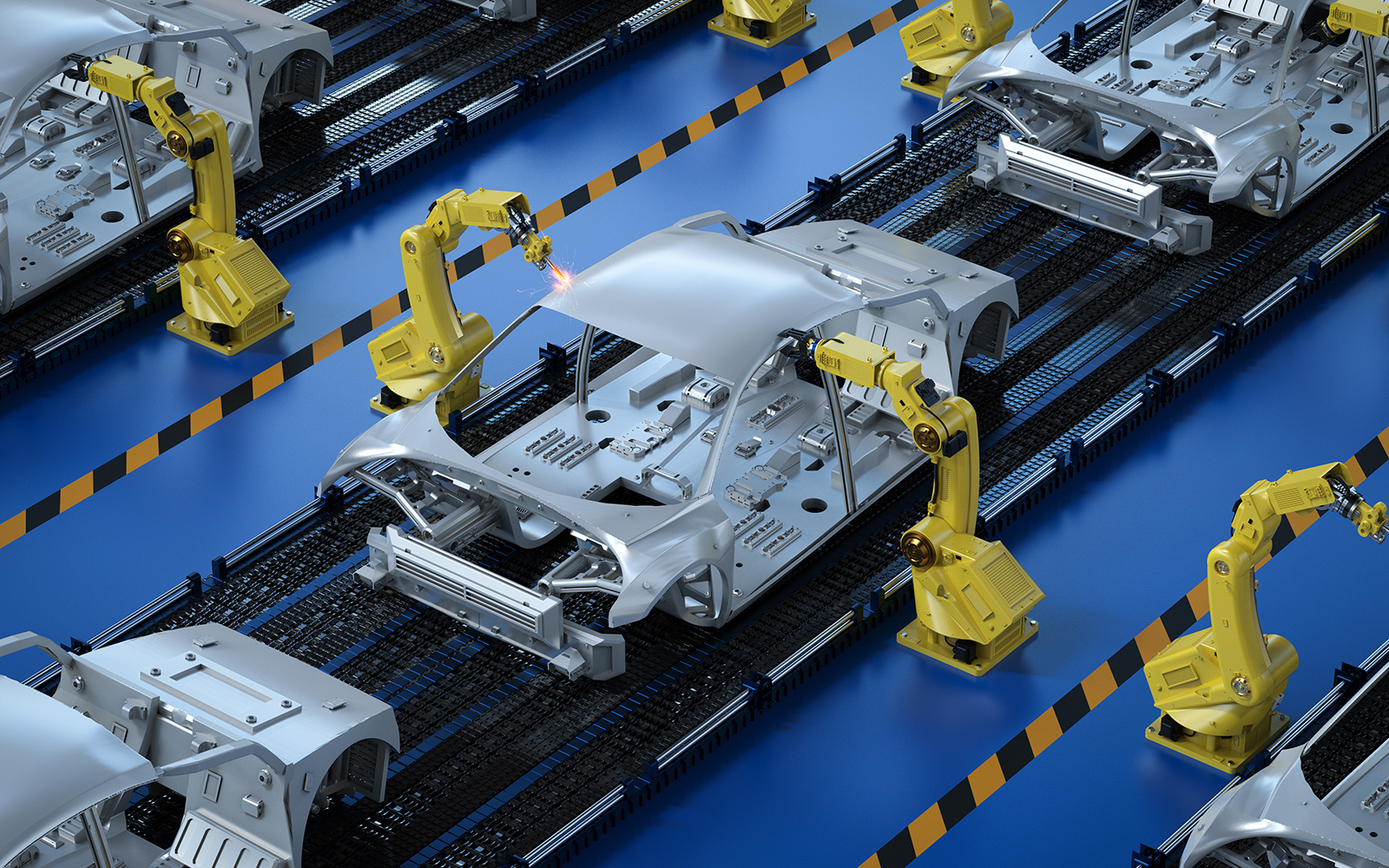

従来の自動車は金属素材が主体でしたが、現在は樹脂化や軽量素材の採用が進められています。

炭素繊維強化プラスチック(CFRPやCFRTP)などの複合材料、アルミが挙げられます。

素材選定は、単に軽いだけでなく、強度・耐久性・安全性・生産性・コストのバランスを見ながら検討されます。

②構造の最適化

部品の軽量化には、材料だけでなく形状の最適化が考えられます。

・要求性能を保ちながら不要な部位を削減

・必要な強度を保ちながら薄肉化

・外形形状や各寸法を最適化

・熱拡散や放熱効率、エネルギー損失低減、振動対策など物理現象に対する構造を見直し

このような最適な設計案をシミュレーションする技術も重要となります。

③素材の複合化

軽量素材の採用、薄肉化だけでなく、複数の素材を接合し複合化することで軽量化する方法が考えられます。

軽量でありながら、十分な強度・耐久性を持つという、相反する性能が必要となるため、その加工方法がポイントとなります。

「金属と樹脂の直接接合ラボ」を運営する睦月電機では、「金属+樹脂」をネジレス・ボルトレスで直接接合する技術を開発しています。

軽量化のひとつとして、車載部品の金属を部分的に樹脂に置き換える方法があります。

金属を最小限に抑え、樹脂で形状や機能を補うことで、強度を維持しながら軽量化が可能になります。

軽量化の課題

軽量化が求められる一方で、コストや生産性、リサイクル性の課題と隣り合わせです。

高性能な材料のコストアップや製造プロセスの再設計、複合材のリサイクル技術など、軽量化に向けては難しい課題があります。

しかし、自動車の軽量化はもはや選択肢ではなく必須要件となりました。

新しい素材や様々な軽量化技術、加工方法などを調査し、チャレンジされている開発者や設計者も多いのではないでしょうか。

車載部品の軽量化に貢献する「金属+樹脂」の直接接合技術

車載部品の軽量化する技術のひとつが、金属と樹脂のハイブリッド構造です。

金属をすべて樹脂化するのではなく、

・金属:高強度・耐熱性・剛性・導電性

・樹脂:軽量化・成形自由度・絶縁性

といったそれぞれの特徴を生かすことで機能分担ができます。

しかし、この異なる素材を確実につなげるには、高い密着性・接合強度・耐久性を実現する接合技術が不可欠です。

また、気体漏れ・液体漏れを防ぐ必要がある部品の場合は、気密性・防水性を確保できる接合でなければなりません。

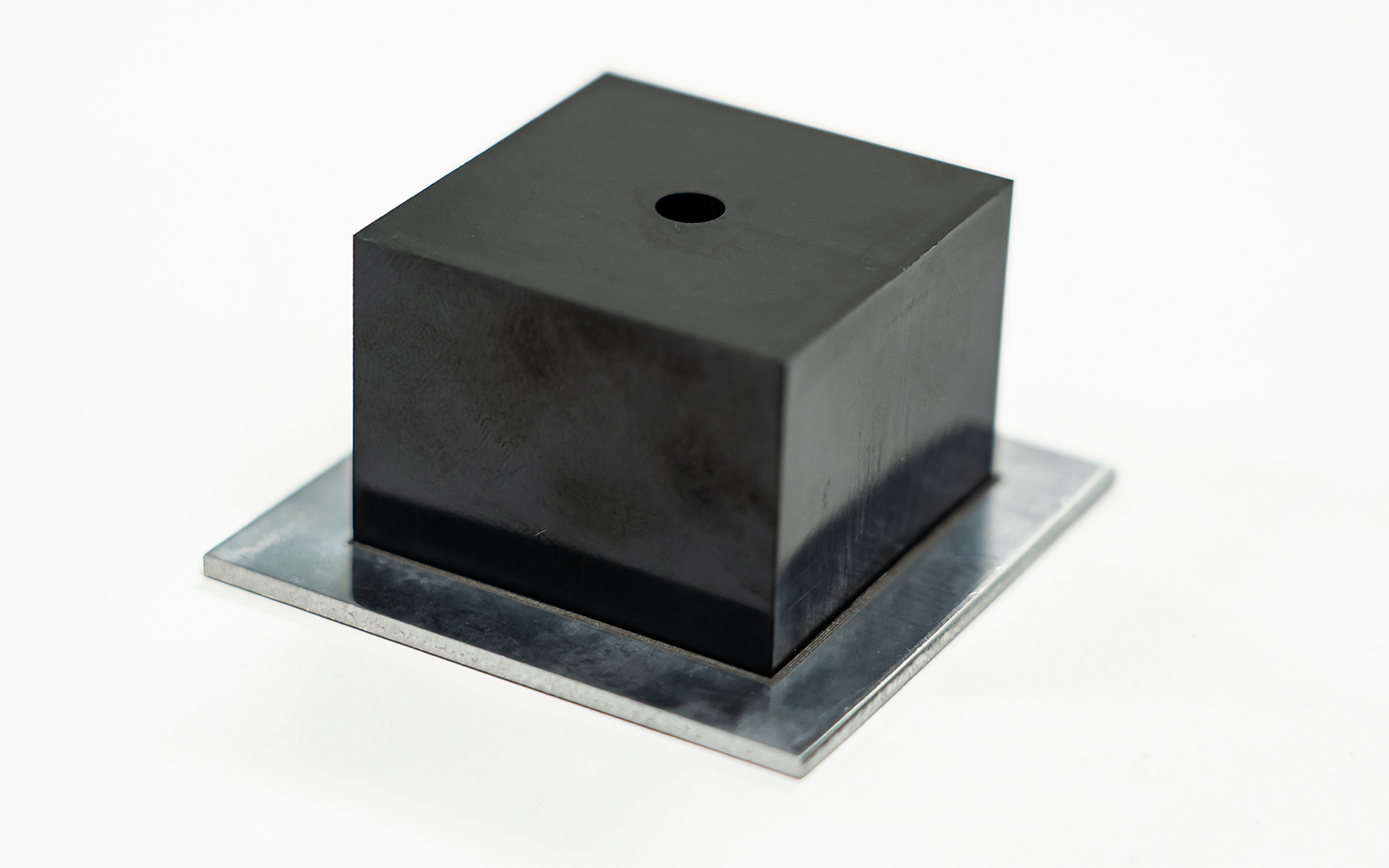

当社が開発した金属と樹脂の直接接合技術「ALTIM®」は、これらの性能を実現する異種材料接合の一つです。

独自のレーザーと加熱圧着による接合技術「ALTIM®」

「ALTIM®」は、ネジ・ボルトといった締結部材不要、さらに接着剤も一切使わず、金属と樹脂をそのままピタッと接合する技術です。

軽量化を目的とし、金属を一部樹脂化する場合も、この接合技術が役立ちます。

独自のレーザー技術で金属の表面を粗面化。そこに樹脂を加熱圧着することで、高強度・高気密な接合を実現します。

アルミはもちろん、SUS・銅・鉄など各種金属と熱可塑性樹脂の接合に対応。

ガラス繊維入りや炭素繊維強化熱可塑性プラスチック(CFRTP)も対応可能です。

※熱硬化性のCFRPは不可。

軽量化だけでなく、金属と樹脂のハイブリッド構造が必要な車載部品がございましたら、選択肢のひとつとして、ぜひご相談ください。

関連コラム: >> 金属部品の軽量化を実現する4つの方法