TECH TOPICS

技術トピックス

■注目の技術トピックス

» 水冷式CPUクーラーの現在地

» 水冷式ヒートシンクを使った熱対策

» 熱対策と異種材料接合

» ペルチェ素子を使った水冷式の冷却に必要なこと

» 放熱と絶縁を両立するヒートシンクと樹脂との一体化

» 高圧蒸気滅菌(オートクレーブ)にも対応する金属+樹脂の直接接合

» オートクレーブ滅菌と異種材料接合

» リチウムイオン電池(LIB)の構造とは

2022.04.08

2026.02.18

金属部品の軽量化を実現する4つの方法

金属部品の軽量化が求められる理由・業界

近年、金属部品の軽量化の需要が非常に高まっています。中でもその動きが顕著なのが自動車業界。各国政府や国内外の大手自動車メーカーを中心に、2050年までに温室効果ガス排出量実質ゼロ(=カーボンニュートラル)を実現するための動きが活発化しており、ガソリン車およびハイブリッドカー(内燃機関)からEV(電機自動車)へのゲームチェンジが進んでいます。

内燃機関ではなく電動モーターで駆動するEVは、モーターの重量が重いため、その分車体重量を軽くしなければ走行可能距離が短くなってしまいます。また、特に欧米諸国を中心に行われている厳しい燃費規制も軽量化が進んでいる要因の一つです。

金属部品の軽量化ニーズが高まっている業界は、自動車業界を筆頭に、航空機や産業機械(搬送ロボットアーム等)等が挙げられます。これらをまとめると、高速で移動・駆動する機械や装置に軽量化が求められていることがうかがえます。

>>【関連記事】金属の特性と軽量化

金属部品の軽量化を実現する4つの方法

それでは、金属部品の軽量化を実現するためにはどういった方法が考えられるのでしょうか。ここでは、代表的なものを4つご紹介いたします。

1.形状変更

肉抜きや中空構造化は、軽量化の手段の一つとしてよく用いられます。設計段階で肉抜き穴を多数加えるという方法が適用されたのが、実は太平洋戦争で活躍した日本海軍の航空機ゼロ戦(零式艦上戦闘機)です。ゼロ戦は、当時としては非常に優れた性能を持っていたものの機体強度と剛性が著しく低かったため、急旋回・急降下すると最悪の場合空中分解する可能性があるという致命的欠陥を持っていました。

この方法を用いる場合は、①使用環境や目的に応じて必要な強度・剛性を確保したうえで設計する、②加工代が多くなる分、加工工数が増加することを踏まえて工程設計を行うという2点に充分留意する必要があります。

2.薄肉化(板厚の変更)

次に、鋳造・ダイキャストや樹脂成型でよく使われている薄肉化や製缶加工・板金加工における板厚の変更です。薄肉化は、部品構造がほとんど変化しないため製造方法が変わらず、設計の手間が大幅に削減できます。また、部品の弱点や課題が事前に分かる、かつ効果も小さくありません。

3.金属から金属への材質変更

実は、金属部品の軽量化を検討する際に、その手段として一番に取り上げられるのが材質変更です。材質変更による軽量化は、当然近年のEVシフトの潮流の中で浸透したものではなく従来からよく使われていた手段で、VA・VE提案の一つとして事例は枚挙に暇がありません。ここではまず。金属から金属への材質変更について解説します。

軽量化を目的とした金属から金属への材質変更において主流なのが、いずれも金属材料の中では圧倒的に比重が小さいマグネシウム・アルミニウムやハイテン材(高張力鋼板)です。マグネシウムはすべての構造用金属材料(実用金属)の中で最も比重が小さく約1.7(参考:チタンの比重が4.5、鉄が7.8)、そして比強度(強度重量比)が最も大きい金属材料です。自動車や航空宇宙、医療、電子業界等で活躍するマグネシウムは、燃料タンクや変速機・減速機、あるいは生体適合性をもつことから歯科用インプラントにも使用されています。

一方、アルミニウムも構造用金属材料の中ではマグネシウムに次いで2番目に比重が小さく約2.7、比強度も非常に大きい材料になります。マグネシウムの欠点として、①アルミよりコストが高くなってしまう、②高酸素濃度の環境では発火しやすいため加工や切り粉処理に注意が必要という2点があります。ただ、マグネシウムはアルミより約33%ほど比強度が大きいため、コスト重視なのか比強度重視なのかによって選定すべき材料が異なります。

4.金属から樹脂への材質変更

ガラス繊維強化プラスチック、炭素繊維強化プラスチック(CFRP)、ナイロン

金属から樹脂への材質変更による軽量化の研究および実用化は、CFRP(炭素繊維強化プラスチック)を中心に従来より積極的に行われてきました。金属から樹脂への材質変更については、①部品全体の材質を変更する、②金属と樹脂を組み合わせてそれぞれがもつ素材特性を活かしつつ軽さ・強度を両立するという2種類に細分化することができます。前者は軽量化の効果が非常に大きいのに対し、後者は複雑形状・難形状の形状出しをしたい部位については金属材料のままにするというような使い分けが可能になります。

まず、①についてご説明いたします。材質変更の候補としてしばしば取り上げられるのが、前述のCFRPやGFRP(ガラス繊維強化プラスチック)になります。FRPは、Fiber Reinforced Plasticsの略称で、軽量であるものの弾性率が小さく強度が低い樹脂材料に、弾性率が大きいガラス繊維等の強化材を添加することで強度を高めた複合材料になります。特にGFRPは、金属に比べ約3倍の比強度を誇ります。したがって、プール槽やスポーツ器具、建材、自動車、航空機等高い強度が求められるものに使用されていることが多いです。その他FRP以外にも、ポリプロピレン(PP)、ポリエチレン(PE)、ABS、ポリカーボネート(PC)、ナイロン、アセタール等が金属の代替材料として様々な場面で活用されています。

次に②についてです。金属部品を完全に樹脂に置き換えてしまうと、比強度は向上するものの純粋な強度はどうしても下がってしまいます。したがって、軽さより強度をより重視する部品については、一定の強度を確保するために部品の一部だけ樹脂で成形するという場合があります。この場合、成形の際に金属と樹脂の接合が必須になりますが、金属同士であれ金属と樹脂であれ、異材接合については高い技術力が必要になります。

金属と樹脂の複合化による軽量化

前述したとおり、軽量化の手法として、金属と樹脂の複合化が検討されています。

当社の開発した金属・樹脂 直接接合技術"ALTIM"は、接着剤レスで金属と樹脂の高強度接合が可能となります。

ALTIMについては以下にて詳しくご説明していますので、是非ご確認ください。

ALTIM軽量化を実現した接合サンプルのご紹介

当社の独自技術"ALTIM"により、軽量化の実現を目指した接合サンプルをご紹介いたします。

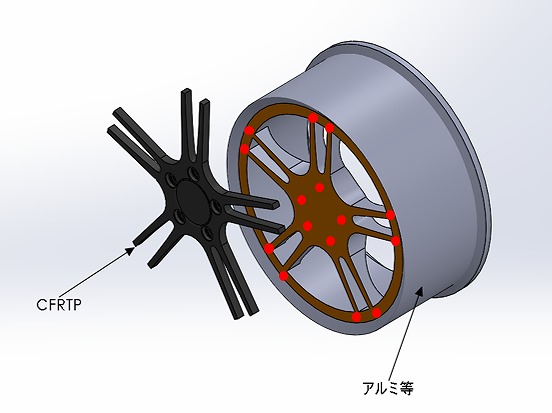

サンプル①:自動車用ホイール

当製品は自動車用ホイールです。HVやEVでは、長距離走行を可能とするために、車体や部品の軽量化が進められています。ホイールに関しても軽量化対象であり、強度と軽さに優れるCFRTPを用い、アルミなどの金属と複合化する事例が出てきています。

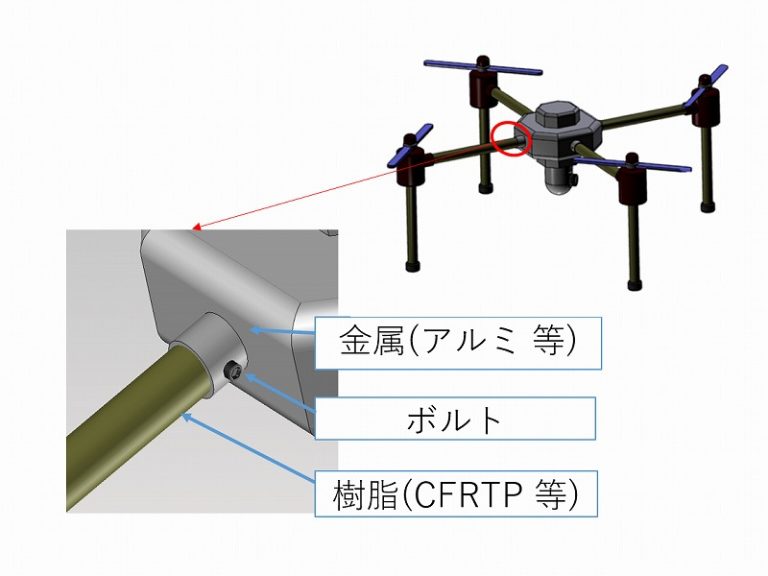

サンプル②:ドローン用筐体・アーム接合品

本製品は、ドローンの筐体部とアーム部の直接接合イメージとなります。高強度・軽量なCFRTPは射出成形で生産出来なく、インサート成形接合による製作が不可能な為、接着剤やビス止めにより接合されていました。

しかし、接着剤では接合強度に課題が残り、ビスやボルトを使用した場合は部品落下等による品質低下が課題となります。

動画でご確認頂けます!ALTIMの接合強度

樹脂による複合化により軽量化の課題として、強度が挙げられますが、ALTIMによる接合では、引張剪断強度が25MPaを実現しています。

実際に引張り剪断試験を行った動画がございますのでご紹介させて頂きます。

接合工程についても紹介していますので、併せてご確認ください。

金属・樹脂の接合なら、当社に御相談ください

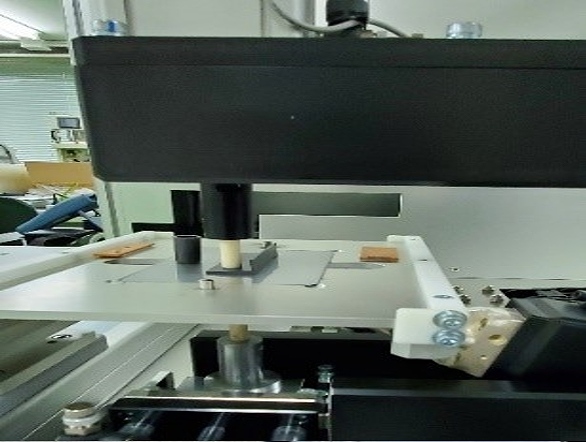

「金属・樹脂 直接接合ラボ」では、自社の独自技術である加熱圧着接合技術ALTIM(特許取得済み)により、従来は難しいとされてきた仕様の樹脂・金属の直接接合を実現できます。さらに、接着剤接合と比較し生産サイクルが短いため、生産性向上が可能となります。

樹脂・金属の接合にお悩みや課題をお持ちの皆様、ぜひお気軽にご相談ください。

>>ALTIMについて、詳しくはこちら!