TECH TOPICS

技術トピックス

■注目の技術トピックス

» 水冷式CPUクーラーの現在地

» 水冷式ヒートシンクを使った熱対策

» 熱対策と異種材料接合

» ペルチェ素子を使った水冷式の冷却に必要なこと

» 放熱と絶縁を両立するヒートシンクと樹脂との一体化

» 高圧蒸気滅菌(オートクレーブ)にも対応する金属+樹脂の直接接合

» オートクレーブ滅菌と異種材料接合

» リチウムイオン電池(LIB)の構造とは

2026.02.13

2026.02.13

オートクレーブの温度環境での異種材料接合

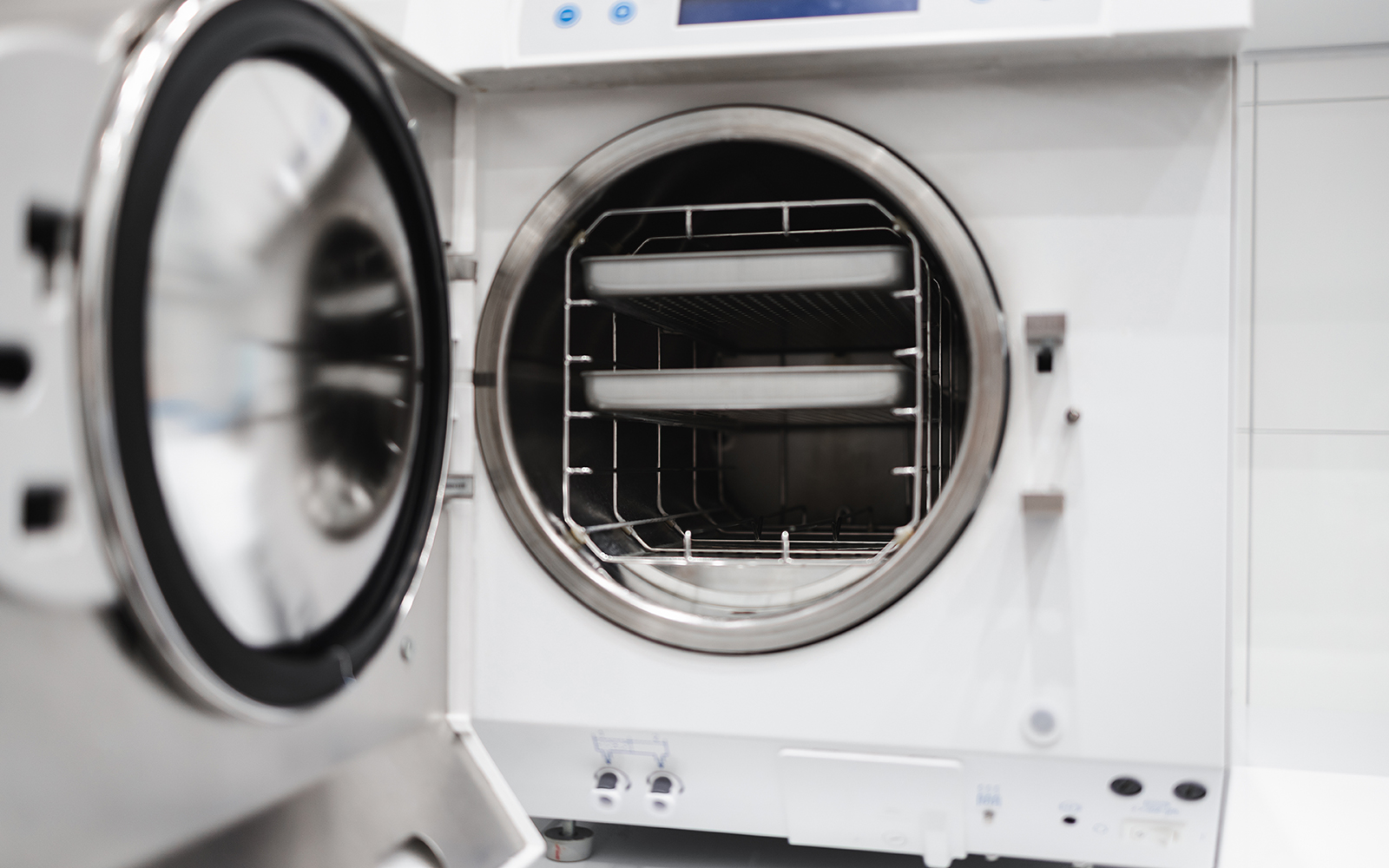

オートクレーブ(高圧蒸気滅菌器)とは、加圧することで水の沸点を上昇させ、高温の飽和蒸気によって滅菌を行う装置です。

医療器具や研究・実験器具、食品包装などの滅菌に使用されます。

【オートクレーブの主な用途】

医療用:手術器具や医療用器具・容器の滅菌

研究・実験用:バイオ系実験器具、培養用培地、試薬などの滅菌

加工食品用:レトルトパウチなど食品包装、缶詰・ビンの滅菌

細菌やウイルスといった微生物の中には、100℃の環境下でも生きられる熱耐性を持つ種類が存在します。

そのため、2気圧で約121℃、3気圧で約134℃など、圧力を加えることで水の沸点を100℃以上に上昇させ、オートクレーブのチャンバー内部を高温の飽和蒸気で満たし滅菌します。

オートクレーブの温度設定

滅菌とは、「芽胞(がほう)」を含むすべての微生物を死滅させることです。

通常の細菌は100℃の煮沸消毒で死滅しますが、一部の細菌は、熱や薬品にも強い内生胞子「芽胞」を形成し、厳しい環境下でも生き残ります。

この最強のシェルターである芽胞を、確実かつ短時間(通常15~20分)で死滅させられる基準の温度が121℃です。

オートクレーブには、121℃以上の温度設定もあります。

134℃サイクルは、3~5分と滅菌時間をより短縮することができます。

迅速な再利用が不可欠な場合に適していますが、器具や容器にもダメージを与える可能性が高くなります。

オートクレーブは高温なだけでなく、高湿な環境であることから、微生物にとって致命的です。

蒸気中の水分は熱を伝えやすく、効果的に滅菌できます。これにより、細胞内のタンパク質が変性し死滅します。

高温・高圧・高湿の環境下での異種材料接合

オートクレーブ内部は、121℃以上の高温、100%の飽和蒸気、そして2気圧を超える高圧です。

これは微生物だけでなく、器具や容器にとっても過酷な環境です。

そのため、高温・高圧・高湿に耐えうる素材の器具や容器である必要があります。

ステンレスなどの金属、オートクレーブ対応の樹脂、ホウケイ酸ガラスなどがあります。

◎オートクレーブに対応する素材

金属:

ステンレスは耐久性・耐腐食性に優れる。アルミニウムは軽量で熱伝導率に優れる。

樹脂:

PPやPC、POM、スーパーエンプラであるPEEKやPPS、フッ素樹脂(PFA・PTFE)が対応可。ただし、PCなど繰り返しのオートクレーブで劣化しやすいものも有り。

ガラス:

ホウケイ酸ガラスは、熱膨張率が低く、耐熱性や耐薬品性・耐熱衝撃性に優れる。

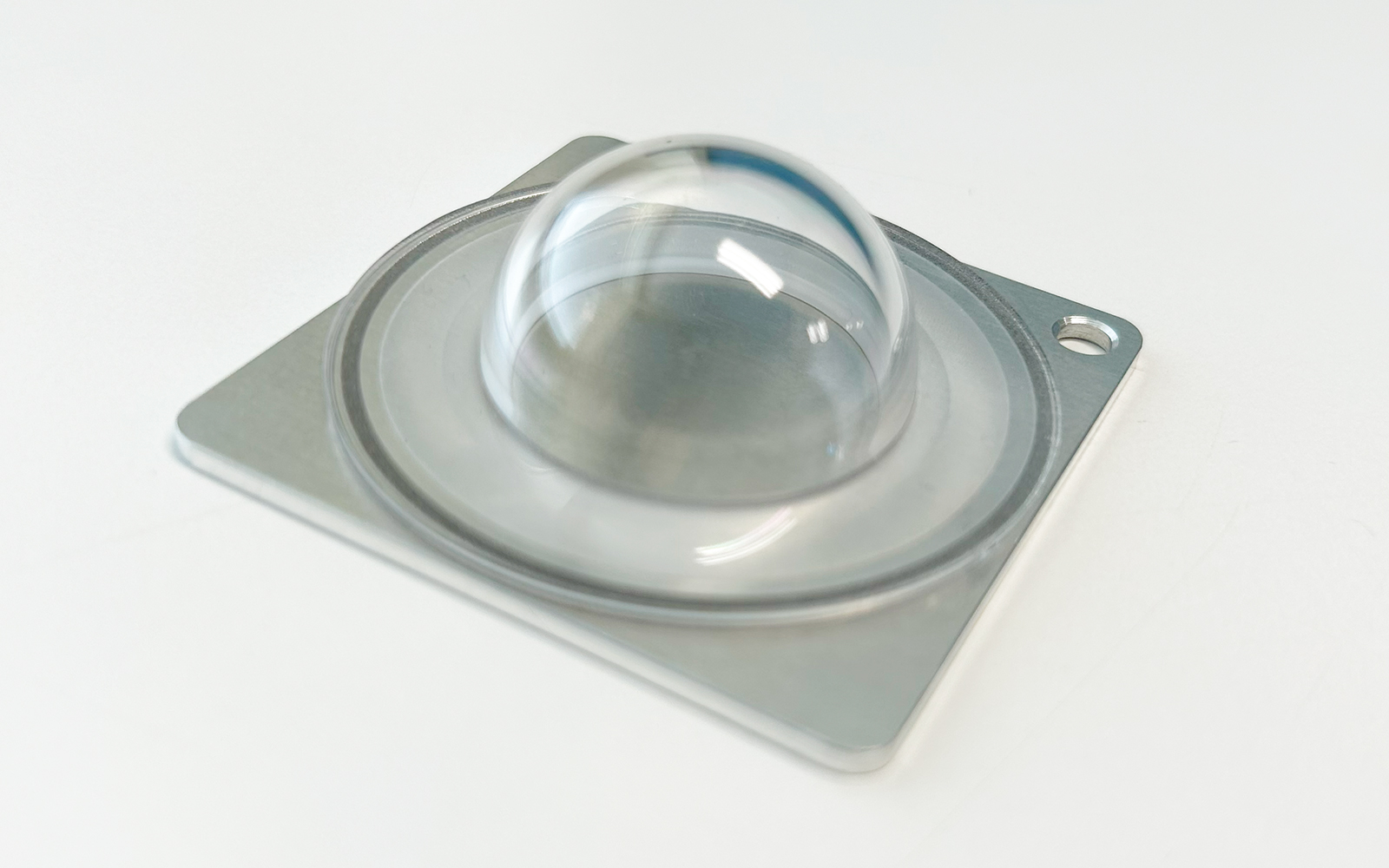

このような素材は単体だけではなく、異なる材料を組み合わせて、それぞれの特徴を生かすハイブリッド構造にする場合もあります。

例えば、金属の「強度・耐久性」と樹脂の「成形のしやすさ・軽量さ」などです。

樹脂だけでは熱変形や負荷に耐えられない箇所に補強として金属を使用、あるいは、器具の軽量化・コストダウンを目的に、金属の一部を樹脂に置き換えることもあります。

また、器具や容器だけでなく、それらを入れるバスケットやバケツ、ラックもまた、金属や樹脂が使われており、ハイブリッド構造にする場合があります。

しかし、高温・高圧・高湿の環境下、特に繰り返し滅菌する製品においては、単なる接着を超えた高度な接合技術が必要となります。

なぜなら、接合部にとっても、下記の点においてオートクレーブは過酷な環境だからです。

◎熱膨張率の差による反り・亀裂・剥がれ

樹脂は金属と比べて熱膨張率が大きいため、温度による寸法変化が顕著です。

接合部がこの差を吸収できなければ、繰り返しの滅菌により、反りが生じたり、クラックが入ったりするほか、接合面の剥がれにもつながります。

そのため、熱膨張率の差が比較的小さい素材の選定、設計上での工夫をするのはもちろんのこと、強度・耐久性の高い接合技術が必要となります。

◎蒸気侵入による剥がれ

接合界面に微細な隙間があると、そこに高圧の蒸気が入り込み、剥がれにつながります。

そのため、繰り返しの滅菌にも耐えうる高い気密性を確保できる接合技術が必要となります。

異種材料の接合には、このような技術課題がありますが、それ以上にもたらす価値があると言えるでしょう。

「強度と軽さ」、「精度とコスト最適化」、「剛性と設計自由度」を備えるべく、どこに金属を使い、どこを樹脂にするのかという製品設計とそれを実現する接合技術が、オートクレーブ滅菌が必要な製品の幅を広げることでしょう。

オートクレーブにも対応する接合技術「ALTIM®」

金属と樹脂を直接接合する「ALTIM®」は、オートクレーブによる滅菌後も高い接合強度・気密性を保持します。

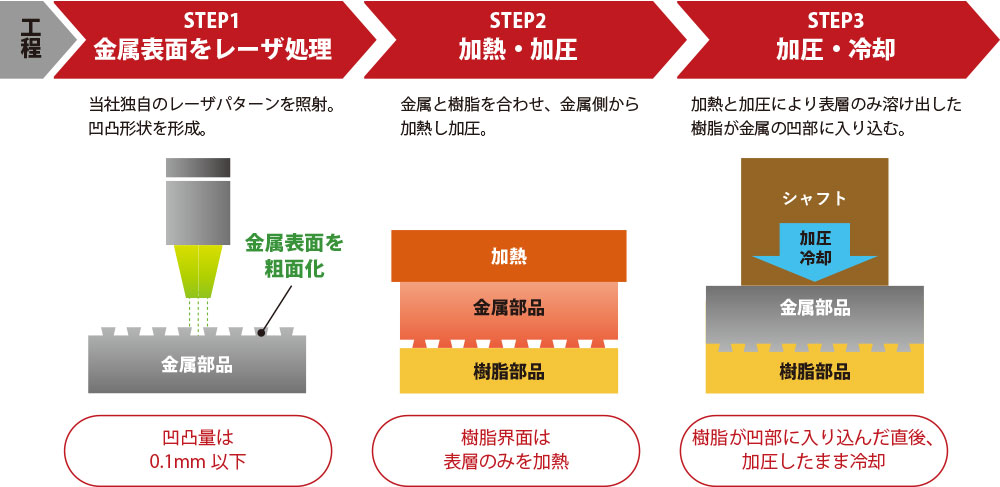

ALTIM®が高強度・高気密な接合を実現する理由

この技術の一番の特徴は、独自のレーザー技術。

金属表面にレーザー照射し、微細な凹凸形状を生成。

この形状が、樹脂との「濡れ性」を高め、極めて高い「アンカー効果」をもたらします。

次のプロセスは、加熱・加圧・冷却です。

金属部品と樹脂部品の接合面を合わせ、金属側を加熱・加圧。

微細な凹凸形状のすみずみまで、金属の熱によって溶けた樹脂が入り込みます。

このとき重要なのは、溶けるのは樹脂の表面のみということ。

温度・圧力コントロール、凹凸形状への樹脂の沈み込み量、タクトタイムをデータで管理。

組み合わせる金属と樹脂材料、形状、接合面積などに応じた加工条件を割り出し接合します。

ALTIM®の金属表面処理から接合までの3ステップ

また、当社 睦月電機は、精密な樹脂成形を得意とし、金型設計から樹脂成形まで一貫生産しています。

樹脂の知見・製品づくりの経験から、独自の接合技術までトータルでご提案することができます。

オートクレーブによる滅菌が必要な製品で、金属と樹脂の異種材料接合をご検討のお客様は、お気軽にご相談ください。

強度や耐久性、気密性を評価する試作も承っております。