TECH TOPICS

技術トピックス

■注目の技術トピックス

» 水冷式CPUクーラーの現在地

» 水冷式ヒートシンクを使った熱対策

» 熱対策と異種材料接合

» ペルチェ素子を使った水冷式の冷却に必要なこと

» 放熱と絶縁を両立するヒートシンクと樹脂との一体化

» 高圧蒸気滅菌(オートクレーブ)にも対応する金属+樹脂の直接接合

» オートクレーブ滅菌と異種材料接合

» リチウムイオン電池(LIB)の構造とは

2026.01.30

2026.01.30

リチウムイオン電池における液漏れとは

リチウムイオン電池は、家電からモバイル機器、電気自動車(EV)、家庭用・産業用蓄電、航空宇宙や医療分野まで適用用途が拡大している電池です。

そのため、今後もさらなる電池の信頼性向上が求められるでしょう。

中でも、電池の「液漏れ」は、電池の性能劣化や安全性低下に影響する技術課題です。

特に電気自動車のバッテリーは、大きな電気を蓄えているため、自動車メーカーや電池メーカーは、事故ゼロを目指し様々な対策を施しています。

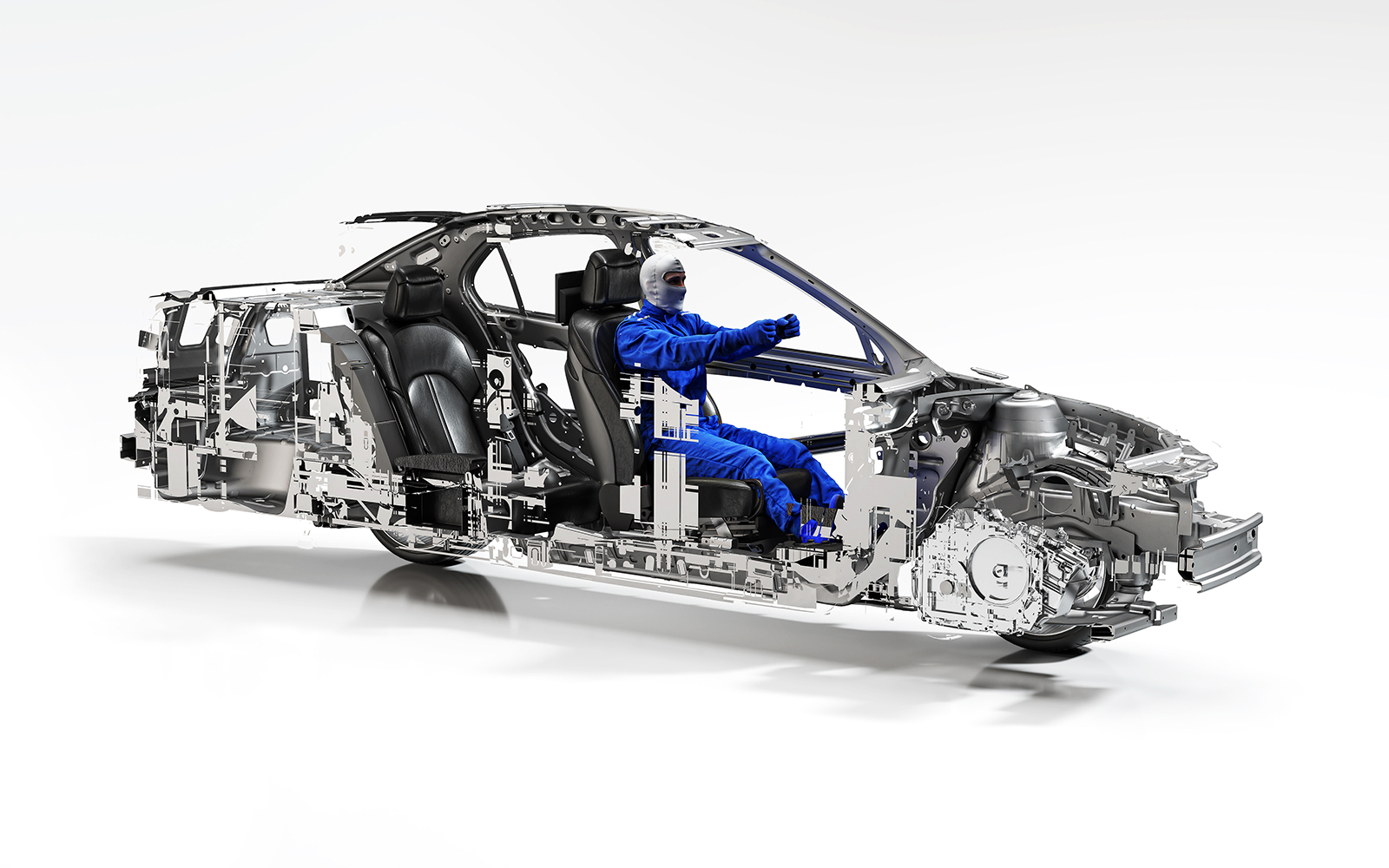

電気自動車とリチウムイオン電池

電気自動車の「心臓部」とも言えるのが、リチウムイオン電池です。

これは高いエネルギー密度と長寿命により、航続距離や性能面で優れていますが、一方で、高電圧バッテリーの電解液は引火性があるため、安全性確保が重要な課題です。

EV用バッテリーは、多くのセルをまとめ、車両底部に配置しますが、外部からの衝撃や内部の劣化による異常が発生すると、電解液の漏れから発火に発展するリスクがあります。

リチウムイオン電池の液漏れとそのリスク

電気自動車に搭載されているリチウムイオン電池は、有機溶媒を電解液として使っています。

これはリチウムイオンが正極と負極間を移動するための媒体として不可欠ですが、可燃性であり化学的にも刺激性があるため、液漏れすると危険な物質でもあります。

また、漏れた電解液が大気や湿気と反応すると、腐食性ガスや有害物質を発生する可能性もあり、安全リスクになり得ます。

液漏れの原因とメカニズム

リチウムイオン電池の液漏れとは、電池内部に封入されている電解液が、セル外部へ滲み出る現象を指します。

電解液は、可燃性・揮発性・化学反応性が高いという特徴を持つため、液漏れは単なる「にじみ」ではなく、安全上の重要な異常となります。

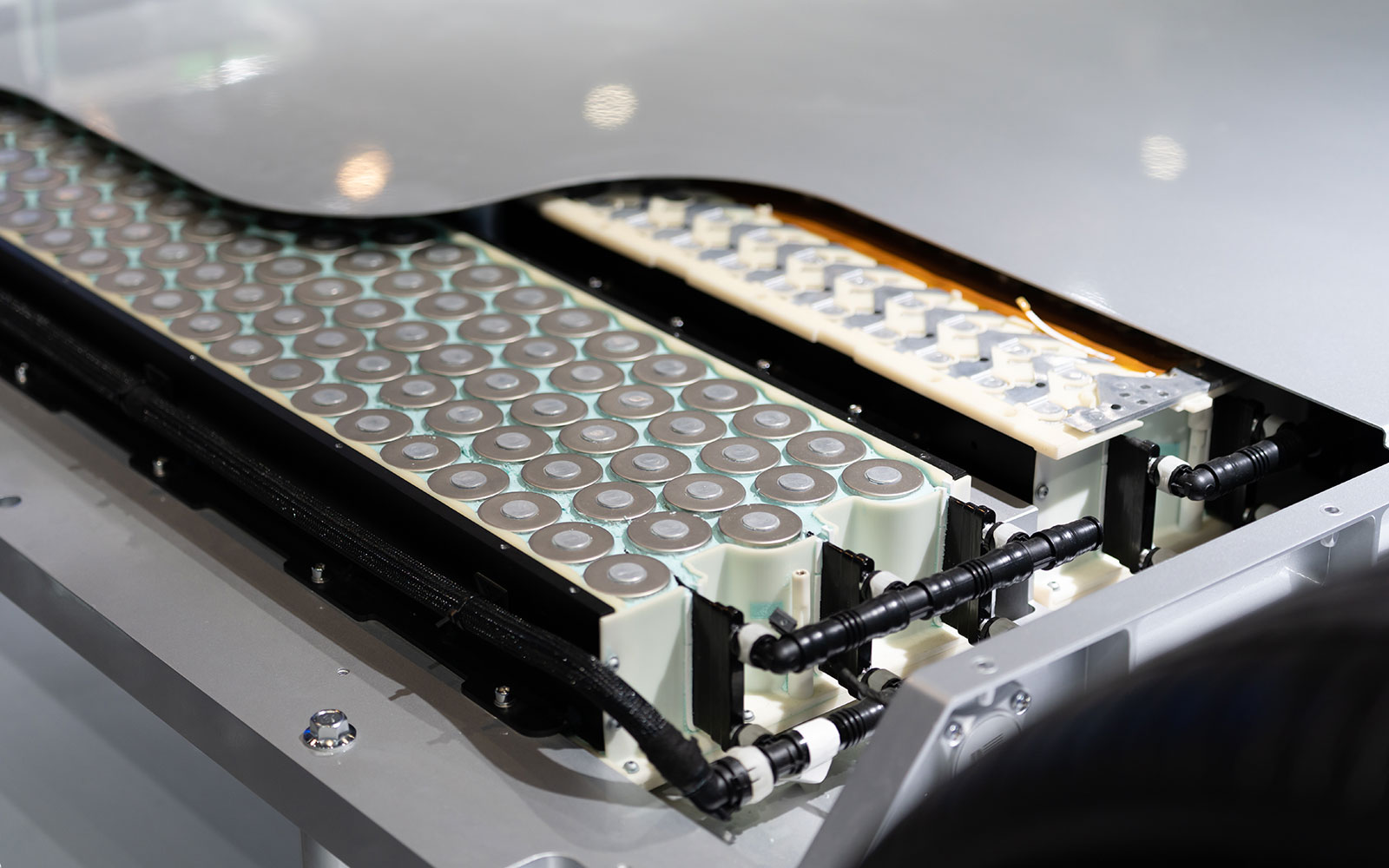

リチウムイオン電池は、

・正極/負極

・セパレータ

・電解液

・金属または樹脂の外装(ケース)

・封口部(封口板・ガスケット・シール材)

といった要素で構成されています。

液漏れは大きくわけて

①内圧上昇(ガス発生)

②物理的損傷

③経年劣化

により、ケースやセパレータ、封口部の損傷・劣化が生じて起こります。

①内圧上昇(ガス発生)

過充電や過放電がもたらす内部短絡、また高温環境により、電解液の分解反応が進行しガスが発生。

密閉されたケース内の圧力が上昇し、封口部・安全弁から電解液が押し出される。

②物理的損傷

外部からの衝撃により、ケースや封口部がつぶれたり、亀裂が生じて液漏れ。

微細な損傷であっても、温度サイクルや振動で進行する可能性。

電極やセパレータの破損は内部短絡を招き、内圧上昇につながる可能性。

③経年劣化

電極やセパレータの経年劣化により、電解液の分解反応が進行しガスが発生、内圧上昇。

また、シール材・ガスケットの疲労や硬化など経年劣化により液漏れにつながる。

自動車・電池メーカーの安全設計と対策

自動車や電池メーカーは、世の中の安全基準や法令に対応しつつ、液漏れ防止のために様々な対策を講じています。

①バッテリーパックの物理的保護

セルを単体でむき出しにするのではなく、堅牢な複数構造のケースやフレームで覆う設計が標準です。

これにより、走行時の衝撃や外部からの物理的損傷によるセル破壊を防ぎます。

また車体底部のバッテリー配置は、クラッシュ時の安全性を確保する構造設計が義務付けられています。万が一の衝突でもパック全体が損傷しにくいようにガードが設けられています。

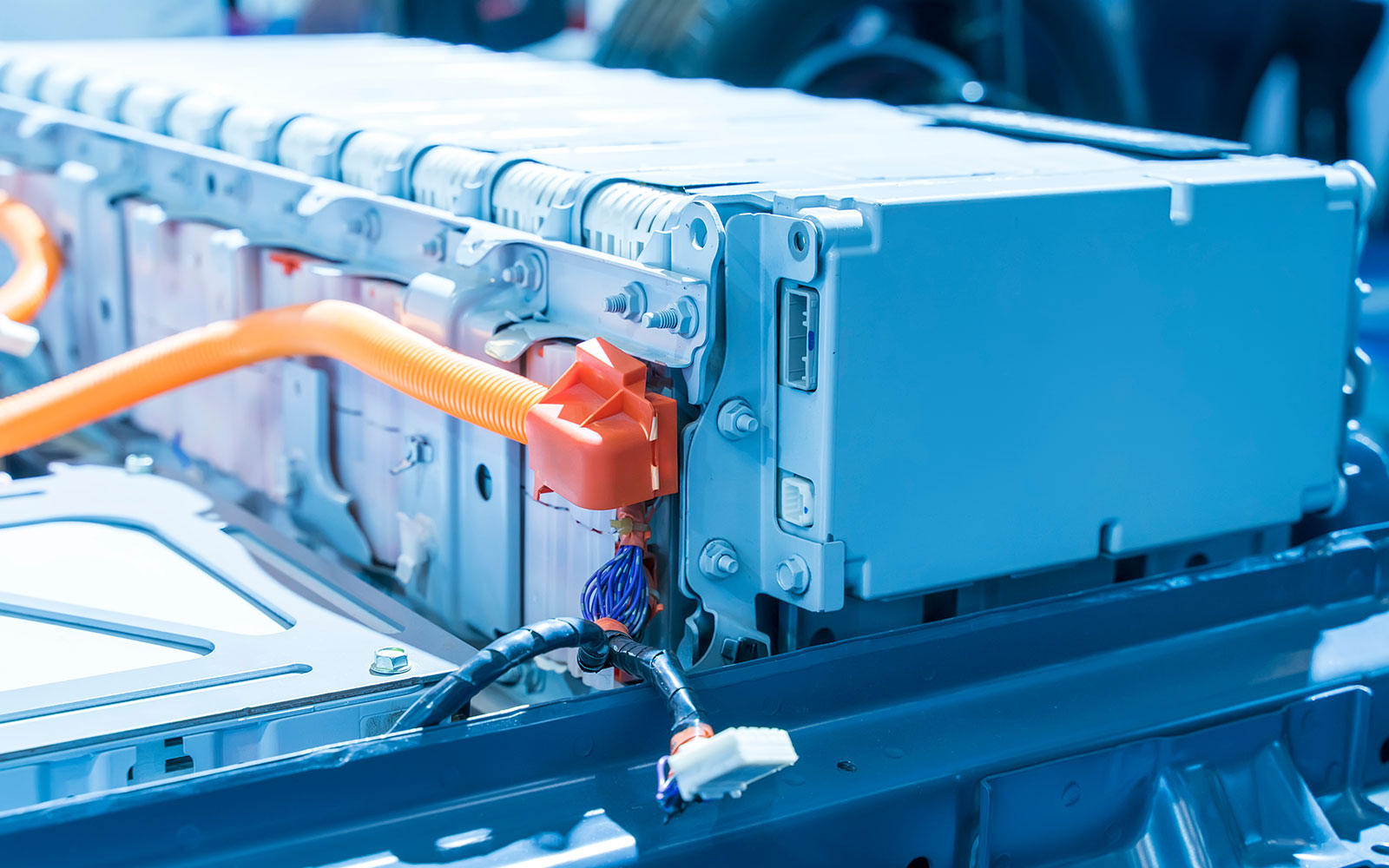

②電池セル単位の監視と制御システム

現代の電気自動車には、過充電、過放電、過電流を防ぐため「バッテリーマネジメントシステム(BMS)」が装備されています。

BMSは電池セルごとの電圧・電流・温度の状態監視を行います。また、電池セルの性能のバラつきを制御し均一化します。

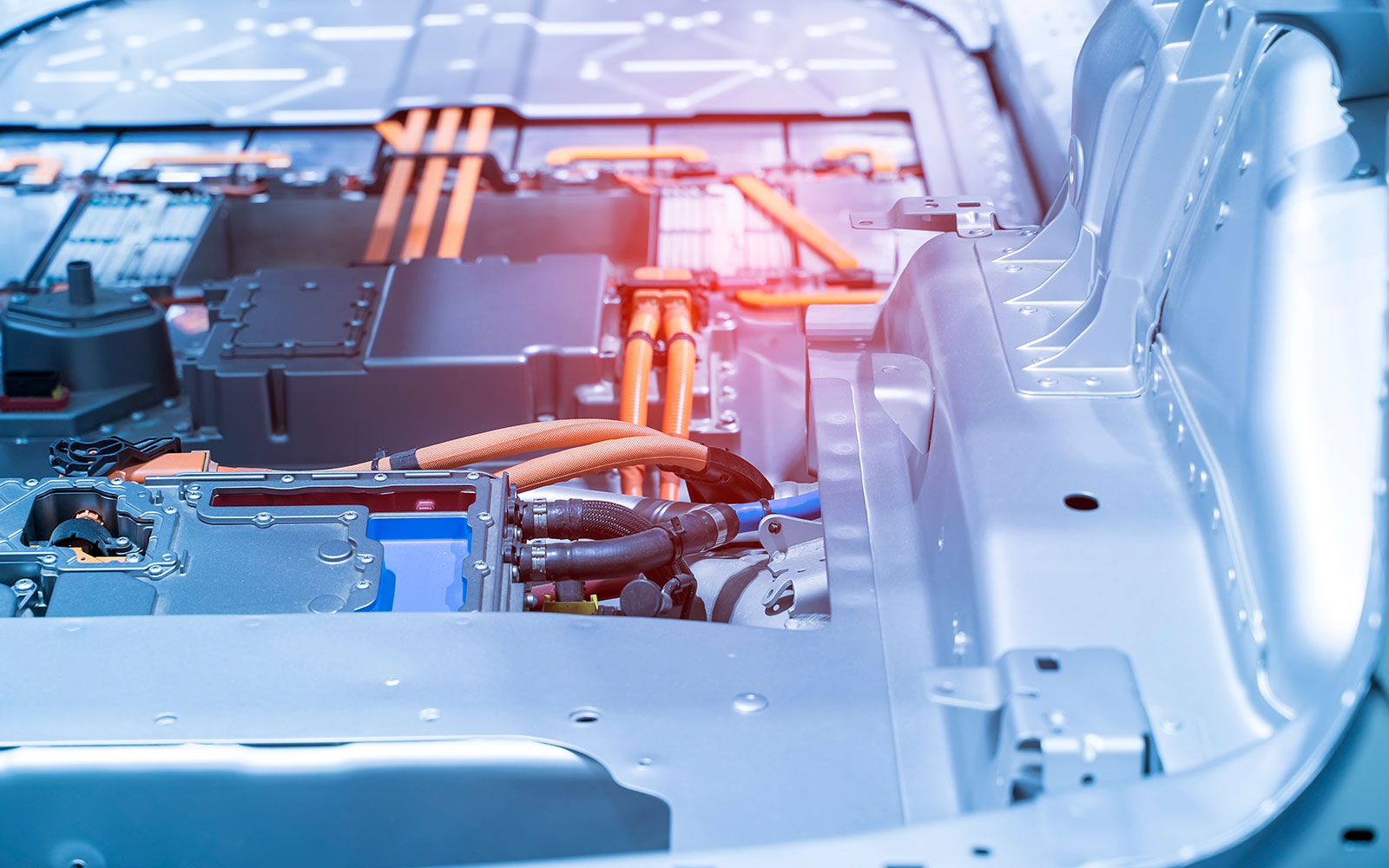

③熱マネジメント

電気自動車のバッテリー温度は安全性に直結します。熱が過度に上昇すると、化学反応が促進されて熱暴走リスクが高まるため、冷却システムが必須です。

多くの電気自動車では、液冷方式や強制空冷で温度を一定範囲に保つ工夫をしています。これが液漏れや発火を遠ざける重要なポイントとなっています。

④安全規格・試験

電気自動車バッテリーは各国の安全規格や試験プロトコルに合格する必要があります。

過充電・短絡・衝撃・耐熱試験など、厳格なテストをクリアすることで、実運用でも安全性が担保されています。

電気自動車のリチウムイオン電池は高い性能を誇る一方、液漏れが潜在的なリスクになります。

しかし、設計段階での堅牢な構造、BMSや熱管理による監視制御、安全規格に基づく検証試験、そして今後の技術革新により、これらのリスクは着実に低減されています。

バッテリーの安全性への取り組みは、これからも最重要の技術課題であり、不断の改善が求められるテーマです。

封口部の液漏れ防止に貢献 ―新しい接合技術「ALTIM®」―

「金属・樹脂 直接接合ラボ」では、リチウムイオン電池の封口部の耐漏液性を向上させるALTIM®接合技術を提案しています。

この技術は、金属の封口板と絶縁体である樹脂、および電極端子との密着性、接合強度を高め、気密性を確保します。金属部材と樹脂部材を直接接合するため、ガスケットや塗布する封止材が不要となります。

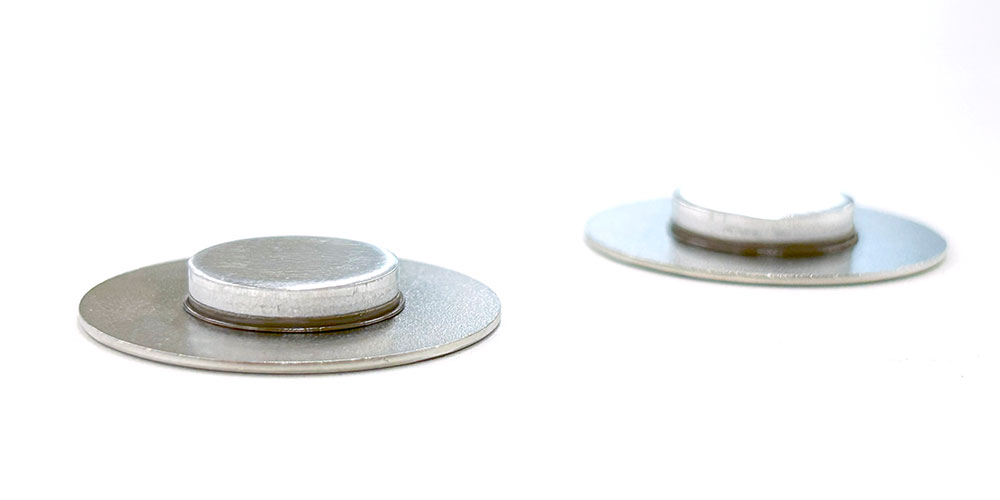

円筒形リチウムイオン電池の封口板(電極部)サンプル

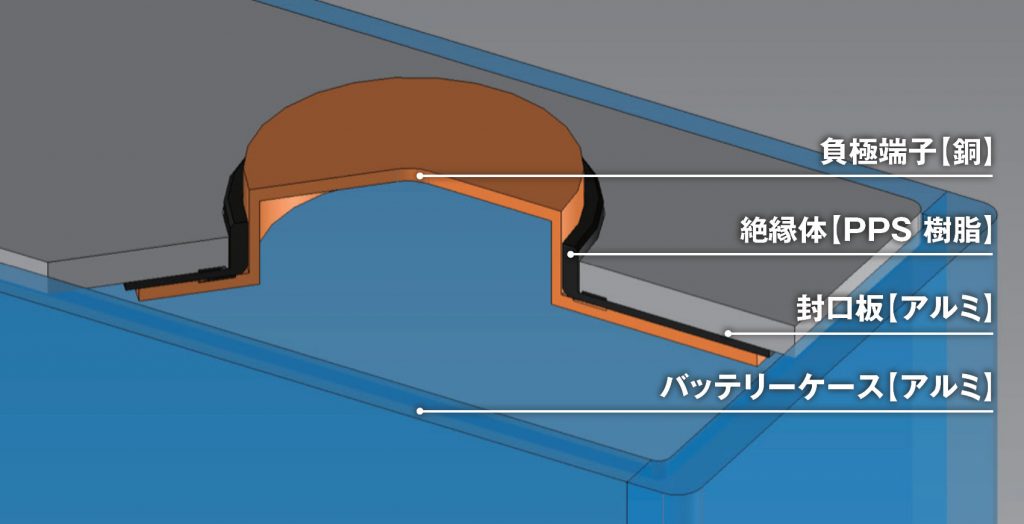

角形リチウムイオン電池の封口板(電極部)断面図

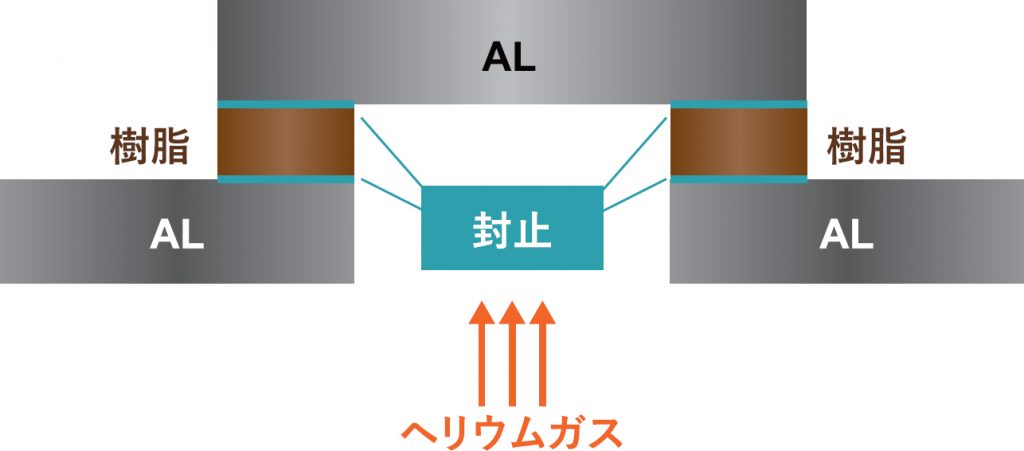

ALTIM®接合による封口板サンプルのヘリウムリーク試験

下記の金属と樹脂サンプルの界面を接合後にヘリウムリークによる封止性能の評価を行いました。

その結果、自動車・電池業界、電子・精密機器業界においてもクリアできる許容リーク量となりました。

【試験】

接合品を治具にセットし試験体内を真空引き後、下からヘリウムガス0.5MPaを導入。

1分後、接合部からのリーク量を測定。

試験条件:-40℃~130℃ /3,000cycle

【結果】

ヒートショック試験後でも、高い密封構造を保持。

従来よりもリチウムイオン電池の電極部の気密性と耐久性を向上します。

・熱衝撃試験前 … 10⁻⁸ Pa・㎥/sec 以下

・熱衝撃試験後 … 10⁻⁸ Pa・㎥/sec 以下

超高気密・超高強度な金属と樹脂の接合部品は、当社にご相談ください。

「金属 樹脂 直接接合ラボ」では、新しい接合技術「ALTIM®」を用いて、金属と樹脂の接着・接合のおける課題を解決します。

ALTIM®は独自のレーザー技術がポイントです。

独自のレーザー条件で金属表面に照射。樹脂との接合に適した凹凸形状を形成します。

凹凸形状は金属の種類ごとに異なります。

睦月電機では、国内外でこのレーザー技術の特許を取得。

接合する金属と樹脂部品を合わせ、金属側を加熱。その熱で樹脂表面だけを溶かして加圧することで、金属表面の凹凸形状に樹脂が染み渡るように流れ込みます。加圧したまま冷却すると、高強度、高気密な接合部品ができあがります。

強度や耐久性、防水や気密性でお悩みをお持ちのお客様は、お気軽にご相談ください。

また、組み合わせたい金属と樹脂がございましたら、ぜひお問い合わせください。試験片作成も対応しております。