TECH TOPICS

技術トピックス

■注目の技術トピックス

» 水冷式CPUクーラーの現在地

» 水冷式ヒートシンクを使った熱対策

» 熱対策と異種材料接合

» ペルチェ素子を使った水冷式の冷却に必要なこと

» 放熱と絶縁を両立するヒートシンクと樹脂との一体化

» 高圧蒸気滅菌(オートクレーブ)にも対応する金属+樹脂の直接接合

» オートクレーブ滅菌と異種材料接合

» リチウムイオン電池(LIB)の構造とは

2025.12.29

2026.02.12

「金属+プラスチック」の接着・接合

異種材料の接着・接合、次の選択肢

軽量化・コスト最適化を背景に、金属とプラスチックなど異種材料を組み合わせた設計は、家電、車載、産業機器、医療機器まで幅広く採用されています。

その中で、接着剤による接着は、最も汎用的かつ自由度の高い手法として活用されています。そして、現在も日々進化し続けています。

一方、化成処理やレーザー、プラズマによる表面処理によって、異種材料を直接接合する工法も開発されています。

また、接着・接合ではありませんが、インサート品を金型に挿入し射出成形を行う「インサート成形」も異なる素材を一体化する工法です。

異種材料の接着・接合にも使用されている接着剤、そして、次の選択肢としての工法についてご紹介します。

接着剤の歴史

人類が暮らしのために、何かと何かをくっつけることを始めたのは、はるか昔のこと。

最古の接着剤は「天然アスファルト」が定説となっています。

石器時代には、天然アスファルトを溶かして、木や竹の棒に石を接着し、矢じりを作っていたようです。

また、旧約聖書『創世記』には、ノアの方舟やバベルの塔にも天然アスファルトが接着剤、シーリング剤として使われていた記述があるとのこと。紀元前2,700年ごろのイラクでも、貝殻や宝石を天然アスファルトで接着した装飾品が出土しています。古代エジプトでは、ミイラの包帯の固定に使われたようです。

日本でも、接着剤の始まりは天然アスファルトと言われています。その後、漆(うるし)や膠(にかわ)、米糊(のり)が登場しました。

その他、木の樹液、デンプン、ロウ、漆喰、カゼイン、アラビアゴムなど、世界では様々な素材が使われてきました。

このように接着は、古代から世界各地で暮らしに必要不可欠な技術であったことがわかります。

その後、合成接着剤の歴史が始まります。

合成接着剤が誕生したのは20世紀以降。20世紀初頭にフェノール樹脂が開発されたのが始まりです。

その後、エポキシ接着剤、合成ゴム系接着剤が実用化され、工業用途としても需要が拡大。

瞬間接着剤も発明され、本格的に発展しました。

現在に至っては、高い接着強度、耐熱性、耐水性、耐薬品性、耐衝撃性など、優れた性能を発揮する高性能接着剤へと進化。これにより、金属とプラスチックなど異種材料との接着も可能となってきました。

今では、私たちの身のまわりの製品から最先端の科学技術分野、医療分野まで、接着剤はなくてはならないものとなっています。

接着剤の利点と課題

【利点】

①様々な異種材料に対応しやすい

・金属、樹脂、ガラスなど材料選択の自由度が高い

・形状制約が少なく、設計の幅が広がる

②応力分散が可能

・点接合ではなく面接合

・熱膨張差による応力集中を緩和できる

③低温・低荷重で接合可能

・溶接やカシメと異なり、母材への熱・変形ダメージが小さい

④充填が可能

・ポッティングや充填による封止が可能

⑤意匠性に優れる

・ネジやボルト、リベットが不要

【課題】

①経年劣化

・熱、湿気、紫外線、薬品による劣化

・初期強度は高くても数年後に剥離するケースもある

②工程管理が難しい

・表面状態(油分・酸化膜・離型剤)の管理が必要

・塗布量、塗布位置、硬化条件の管理が必要

・硬化時間がタクトタイムの制約になる

③分解・リサイクル性

・一度接着すると分解が困難

・リサイクル工程で課題になることがある

④環境規制への配慮

・有機溶剤や揮発性有機化合物(VOC)を含むものがある

・規制物資追加による材料切替のリスクがある

・医療機器や分析器など有機物質が使えない場合がある

現代の接着剤は、非常に高性能で高度な機能材料の域にあります。

しかし、そのような優れた接着剤の世界でも、「使用中に剥がれてしまう」「防水性・気密性が安定しない」「接着剤選定に工数がかかる」「有機物質が使えない」といった長期信頼性や気密性能、選定工数などに課題が残る場合もあります。

接着・接合、次の選択肢

近年、異種材料それぞれの特性を生かし、軽量かつ高強度な構造にするため、接着・接合技術に注目が集まっています。

様々な接着・接合技術が進化するなか、締結部材レス・接着剤レスの接合という選択肢も登場してきました。

そのひとつとして開発されているのが、金属表面を化学的・物理的に処理し、プラスチックと直接接合する手法です。

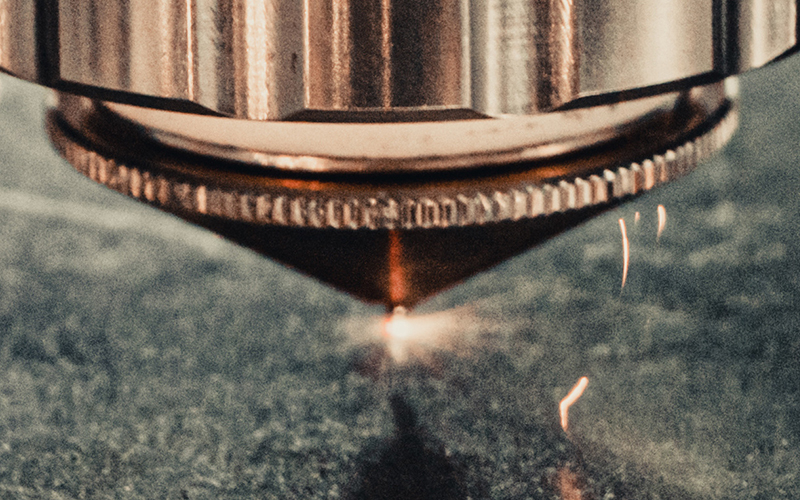

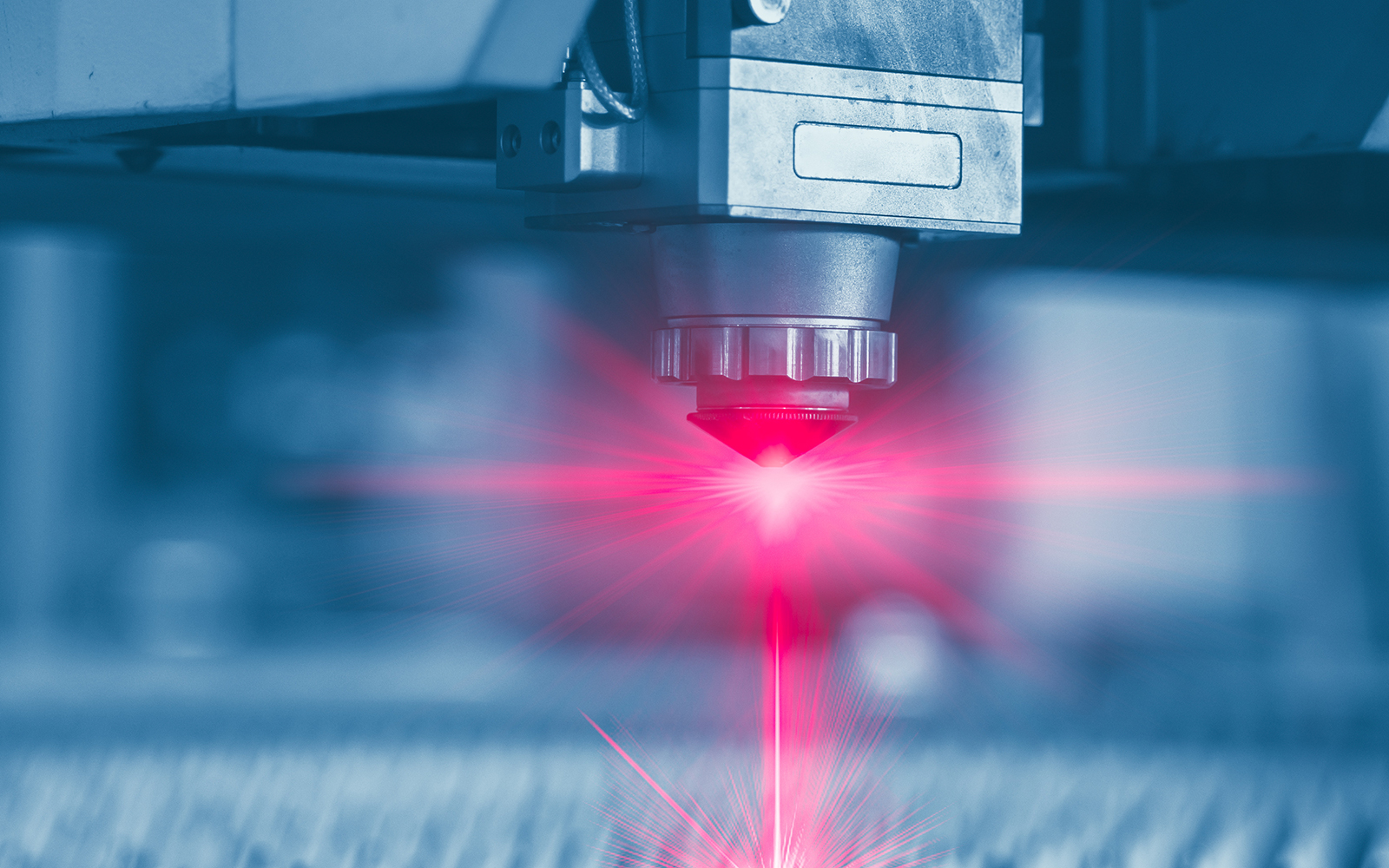

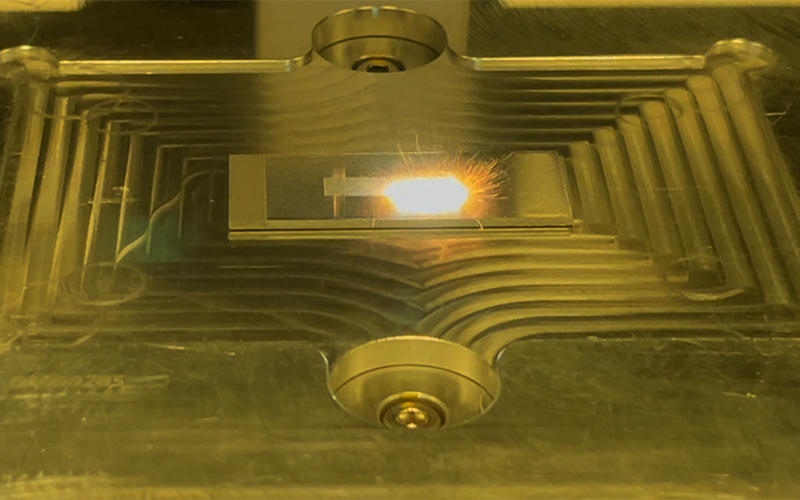

主な表面処理として、「化成処理」「レーザー処理」「プラズマ処理」などがあります。この後工程で、インサート成形や加熱圧着によってプラスチックと接合します。

なお、この場合のインサート成形は、処理をした金属表面に溶けたプラスチックが密着し接合することから、「インサート成形接合」とも言います。

レーザー処理と加熱圧着による直接接合技術「ALTIM®」

製品寿命の長期化、高信頼性が求められる分野では、新しい技術も含めて“接合設計”を考えることが重要になるでしょう。

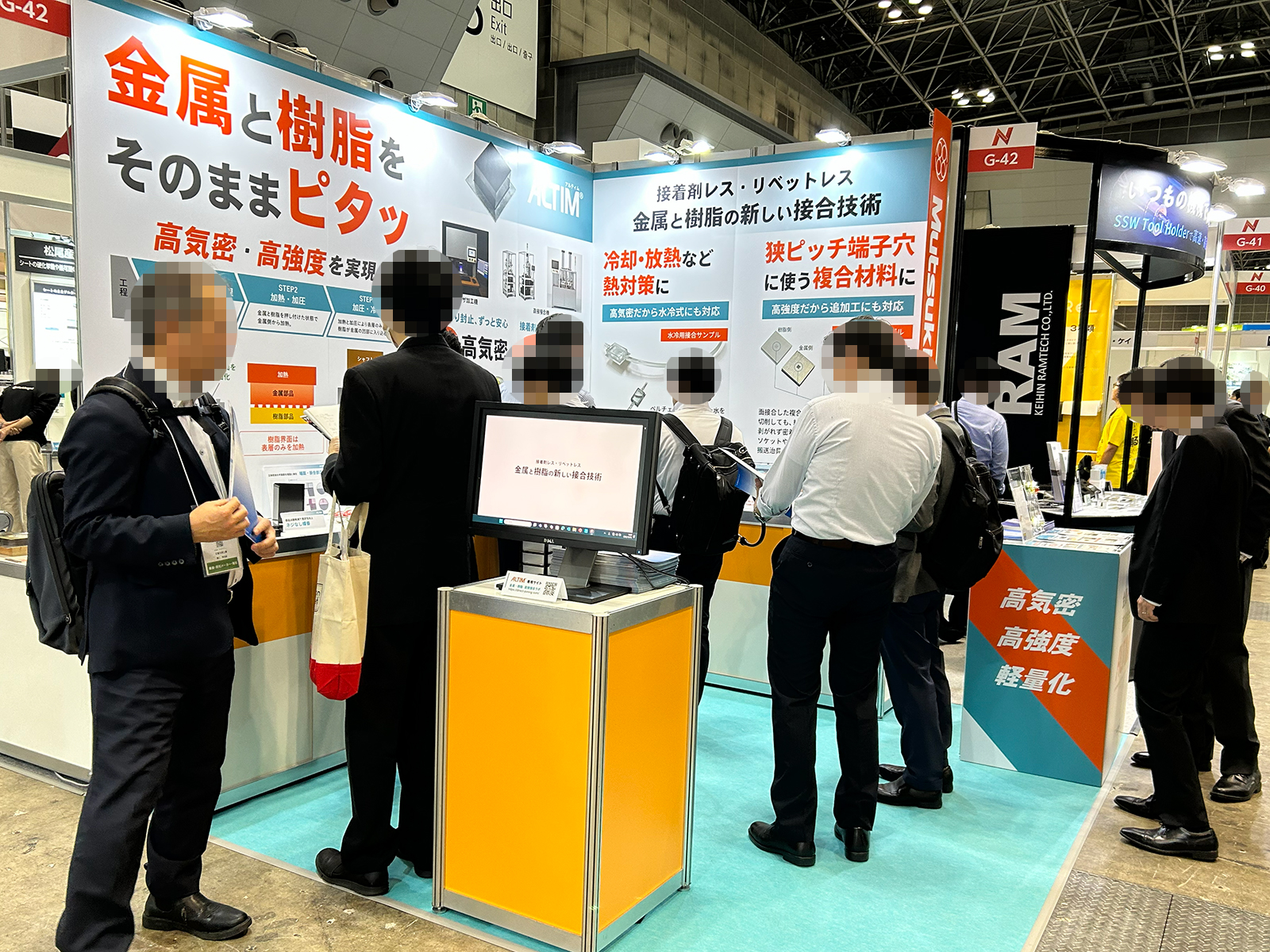

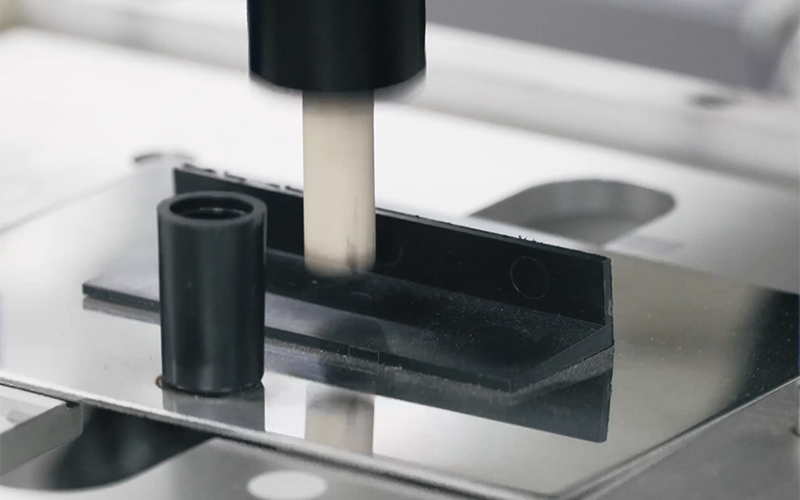

「金属と樹脂の直接接合ラボ」を運営する睦月電機では、金属とプラスチックを独自のレーザー処理と加熱圧着によって直接接合する技術「ALTIM®」を開発しています。

高強度で高気密、各種金属と熱可塑性樹脂との平面接合が可能な技術です。

アンカー効果、濡れ性の向上で強固な接合を実現。

接着剤を使用しないため、「接着剤選定に工数がかかる」「有機物質が使えない」といった課題に対応します。

【特徴】

◎高強度で耐久性に優れる。

◎防水性・気密性を高める密封構造を実現。

◎接着剤レスでVOCゼロを実現。

◎接着剤の選定工程・硬化時間不要で生産性を向上。

◎接合時の温度・加圧力の最適条件を数値化。

◎締結部材も不要で部品点数を削減。

また、同じレーザー技術によって金属表面を処理し、インサート成形によって一体化・接合する「インサート成形接合」も可能です。通常のインサート成形より、防水性を高める工法となります。

金属とプラスチックの接着・接合において、課題がございましたら、「ALTIM®」を選択肢のひとつとして、ぜひご相談ください。