TECH TOPICS

技術トピックス

■注目の技術トピックス

» 水冷式CPUクーラーの現在地

» 水冷式ヒートシンクを使った熱対策

» 熱対策と異種材料接合

» ペルチェ素子を使った水冷式の冷却に必要なこと

» 放熱と絶縁を両立するヒートシンクと樹脂との一体化

» 高圧蒸気滅菌(オートクレーブ)にも対応する金属+樹脂の直接接合

» オートクレーブ滅菌と異種材料接合

» リチウムイオン電池(LIB)の構造とは

2025.11.19

2026.02.18

防水コネクタとインサート成形

屋外、車載、工場ラインなどの過酷環境で使用する電子機器において、防水性能は重要な設計テーマになっています。

機器同士を接続し、電気信号や電力を伝達する「防水コネクタ」にも、その要件が求められます。

防水コネクタの性能を支える製造方法のひとつが「インサート成形」です。

インサート成形とは、射出成形の一種で、金型内にピンや端子などの金属部品(インサート部品)をセットし、樹脂を流し込んで固める工法です。

これにより、インサート部品と樹脂が密着し、高い一体性を生み出します。

防水コネクタには、外部環境(雨水・油・粉塵・湿気など)から内部の電気接点を確実に守るため、高い防水性が求められます。

しかし、一般的に使用される インサート成形だけでは、十分な防水レベルを達成しにくい という課題があります。

防水コネクタに求められる“3つの壁”

コネクタは電気信号の出入口のため、防水設計では、次の点が特に重要になります。

①水の侵入を防ぐ高い封止性能

・樹脂充填封止(ポッティングなどで樹脂を固める)

・パッキンやガスケット(封止樹脂部品)による密閉

・金属表面処理による密着性強化

などによる封止対策が必要となります。

②長期使用での劣化対策

温度変化、振動、紫外線、薬品などは、樹脂や金属の膨張・収縮を引き起こし、やがて接合部にすき間を作る要因になります。

③電気的接続の安定性

水分が入り込むと、腐食による抵抗増加・ショート・誤作動につながります。

そのため、機械的な固定力と電気的信頼性の両立が欠かせません。

インサート成形とは

インサート成形とは、金属端子やピン、ボルトやナットなどの異種材料を金型にセットし、樹脂を射出成形して一体化する技術です。

防水コネクタでは、このインサート成形がよく用いられています。

◎特徴

・溶融した樹脂を圧力をかけて流し込むため、樹脂と金属が強固に密着。

・1工程で一体化できるため、組立工程を削減しコストの合理化が可能。

・金型でインサート部品をしっかり固定することで、位置ズレのリスクを低減。

ただし、樹脂と金属がぴったり密着しているように見えても、実際には界面の密封性が完全ではありません。

インサート成形だけでは防水にならない3つの理由

①金属と樹脂の熱膨張差による微細な隙間・ヒケの発生

金属と樹脂では、熱膨張係数が大きく異なります。

射出成形後、樹脂は冷却・固化する際に不均一に縮むため、金属周りにヒケが発生し、金属部品と樹脂との界面に微細な隙間が発生します。これが初期リークの原因になります。

また、成形直後は密着していても、温度変化が繰り返されると、長期使用で徐々に隙間が広がる可能性があります。

②金属表面の濡れ性不足により樹脂の完全密着が起きない

樹脂が金属表面に流れ込む際、金属表面の濡れ性が悪いと微細な空気層が残ることがあり、樹脂と金属が完全に密着することが難しくなります。

③成形条件と金属との密着性のバランスが難しい

樹脂温度、流動性、保圧など成形条件が最適でも、界面の密着性にはバラつきが出ます。

そのため、気密性を構造上保証できることが難しくなります。

つまり、インサート成形は「一体化のための工法」であり、「防水性を担保する工法」とは言い切れないことが課題となります。

インサート成形は非常に便利な工法ですが、気密・防水目的で使うと技術的限界があり、別の封止対策を施す必要があります。

防水コネクタの防水対策

インサート成形だけでは、防水性を確保することが難しいため、追加の対策が必要となります。

一般的には、樹脂充填封止(ポッティング)による封止や、Oリングなどのパッキン、ガスケットによって密閉することで、水分の侵入を防いでいます。

これらの対策に加えて、新しい封止技術として提案するのが、当社の「インサート成形接合」です。

この技術は、防水性を向上するためのインサート成形となります。

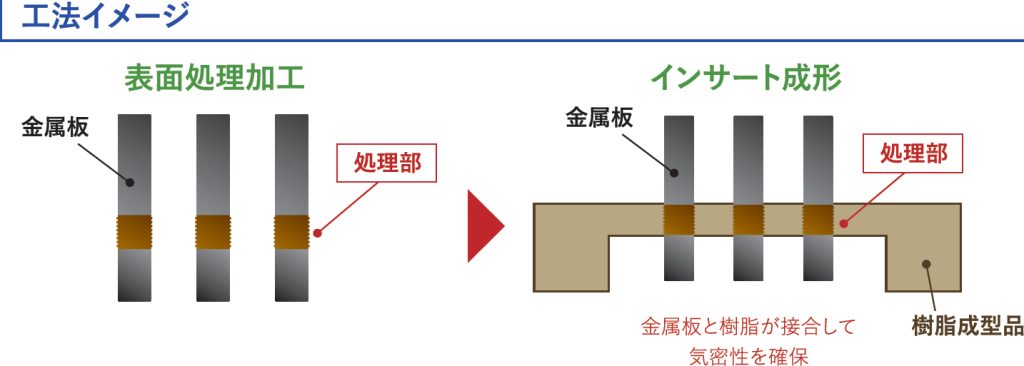

後加工で封止するのではなく、金属部品に前処理をした上、インサート成形による一体化と同時に接合する技術となります。

防水コネクタにインサート成形接合

「金属・樹脂 直接接合ラボ」を運営する睦月電機では、経年劣化が低く、よりタクトタイムを短縮し効率的に生産できる防水コネクタをご提案しています。

従来の手法では、後工程で防水対策を施しますが、「インサート成形接合」は先に金属処理をしてから射出成形をする手法です。

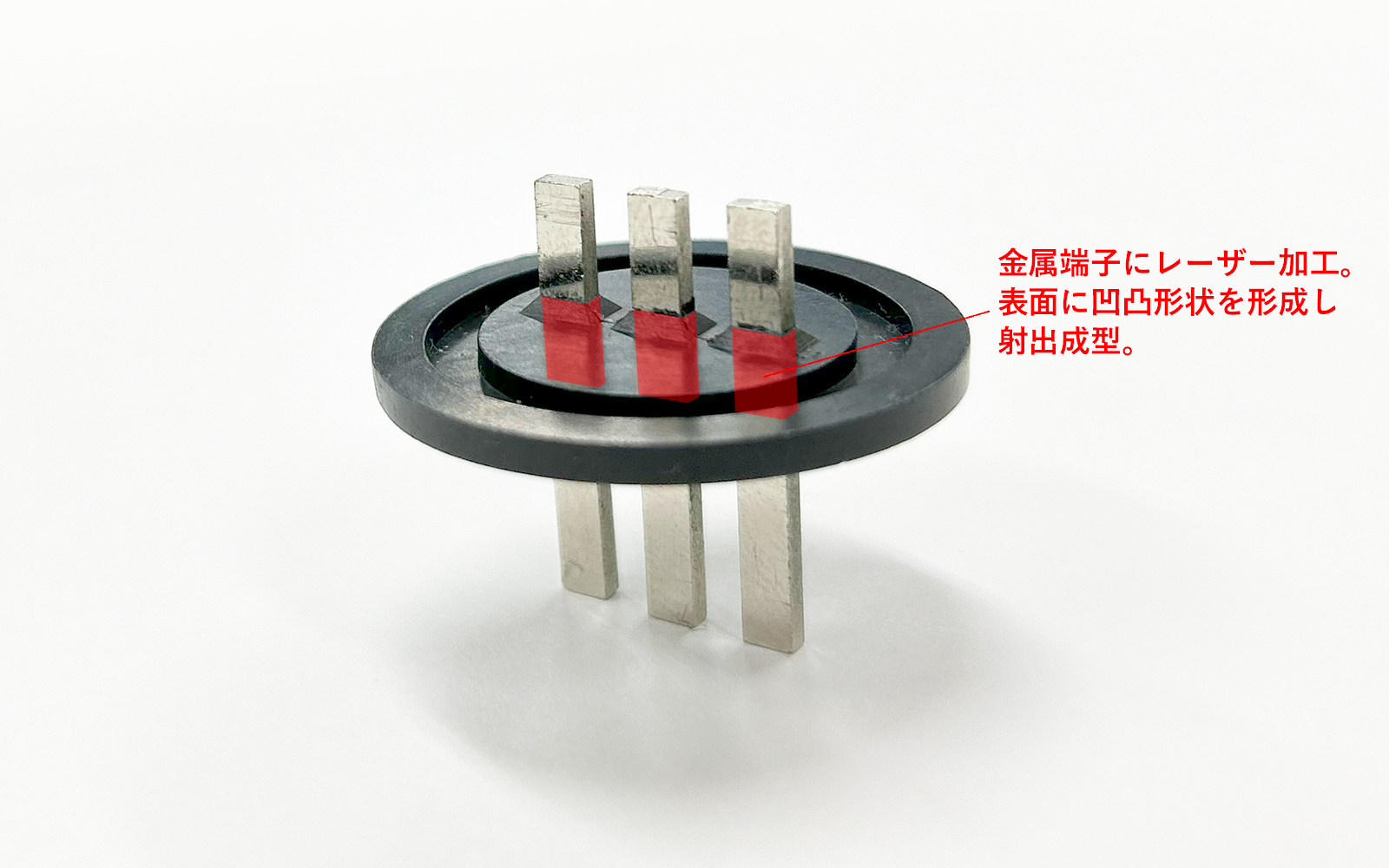

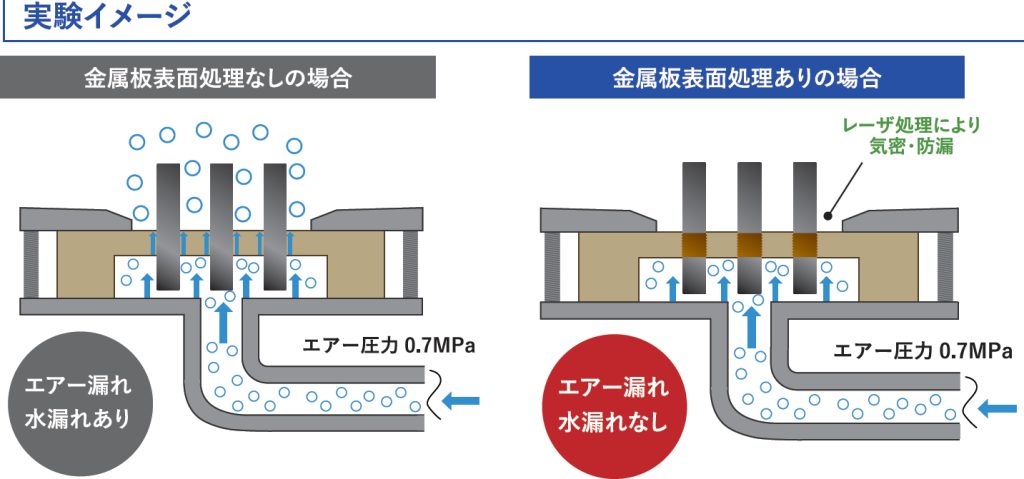

金属表面処理は、当社が研究開発した加熱圧着直接技術「ALTIM®」のレーザー技術を活用します。このレーザーストラクチャリングは、樹脂との親和性(濡れ性)とアンカー効果を生成し、強度とともに封止性能を高める特許技術です。

また当社は、車載部品を中心に精密プラスチック部品を長年製造してきました。

新しい接合技術と射出成形のノウハウを駆使し、防水コネクタを提案します。

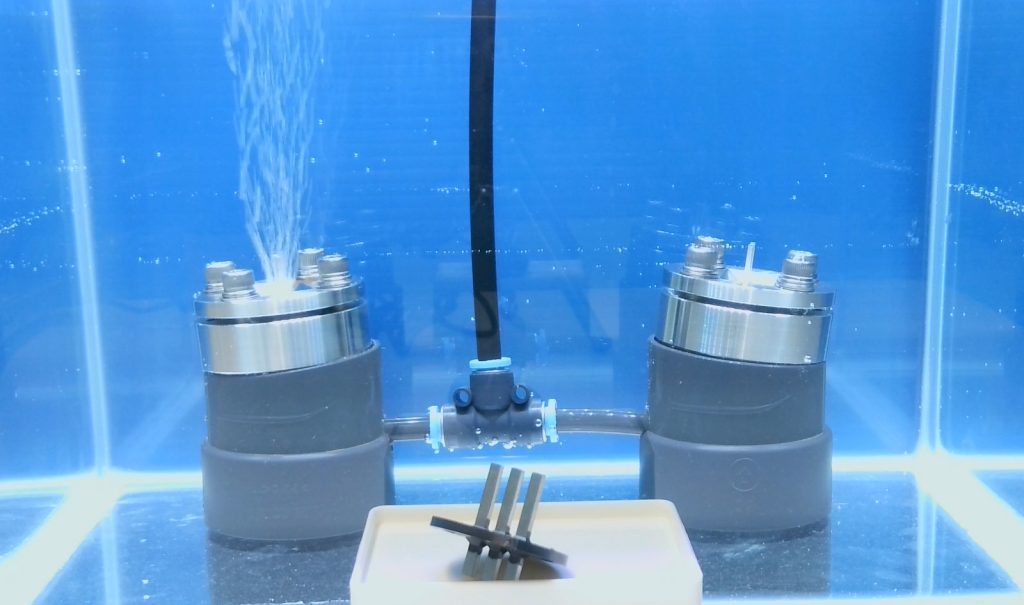

防水コネクタサンプル

空圧をかけても、インサート成形接合なら気体漏れなし。

ALTIM®を用いたインサート成形接合なら、当社にご相談ください。

「金属 樹脂 直接接合ラボ」では、新しい接合技術「ALTIM®」を用いて、金属と樹脂の接着・接合のおける課題を解決します。

インサート成形接合は、ALTIM®のレーザー技術で金属表面を粗面化し、射出成形時に金属表面と樹脂を密着させることにより、インサート成形だけでは担保しきれない強度、防水性、気密性を向上します。

インサート成形ではうまくいかないなどお悩みをお持ちのお客様は、お気軽にご相談ください。

また、組み合わせたい金属と樹脂がございましたら、ぜひお問い合わせください。試験片作成も対応しております。