TECH TOPICS

技術トピックス

■注目の技術トピックス

» 水冷式ヒートシンクを使った熱対策

» オートクレーブ滅菌と異種材料接合

» ペルチェ素子を使った水冷式の冷却に必要なこと

» リチウムイオン電池(LIB)の構造とは

» 熱交換における接合技術の役割

» バスバーを端子台に取り付ける目的とは

» 放熱と絶縁を両立するヒートシンクと樹脂との一体化

» 高圧蒸気滅菌(オートクレーブ)にも対応する金属+樹脂の直接接合

2025.01.29

2025.02.17

プラスチックと金属との接着・接合

プラスチックは人工的に作られた「合成樹脂」です。

樹脂とは、もともと樹液が固まった「天然樹脂」のことでしたが、産業発展の中で、石油や石炭から人工的に作る技術が出てきました。この技術革新によって、合成樹脂が飛躍的に普及しました。この合成樹脂が一般的に「プラスチック」と呼ばれています。

定義的には、「樹脂」は加工される前の原料であり、「プラスチック」は成形品となっています。プラスチックは、熱や圧力を加えることで流動化し、自由に成形できることから、さまざまな製品に使用されています。

なお、繊維、ゴムやエラストマー、塗料、接着剤はプラスチックの定義に含まれません。

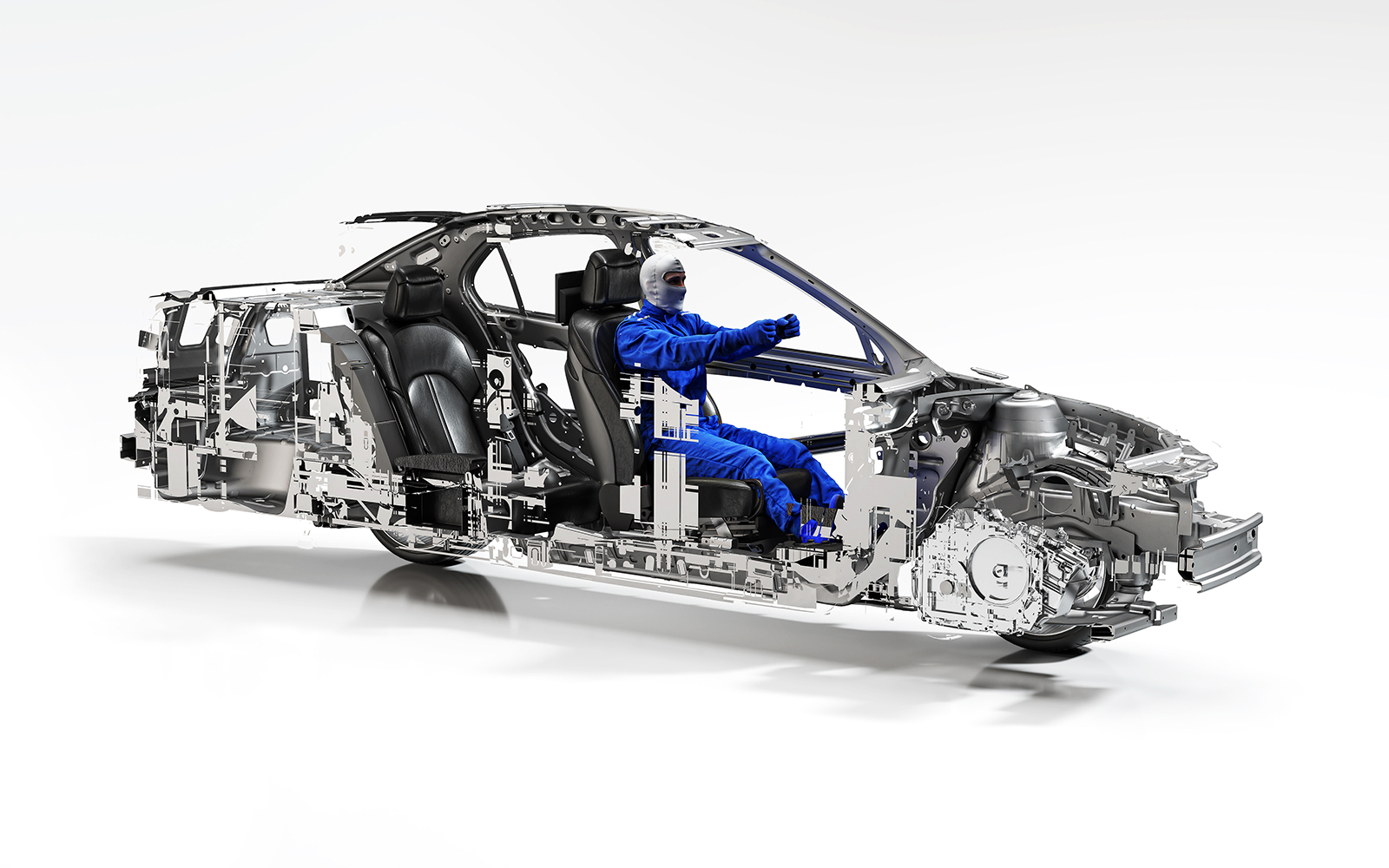

今や世の中はプラスチック製品に溢れています。日用品はもちろんのこと、自動車や電気製品、産業機器など、さまざまな分野で活用されています。

プラスチック単体で使用されることはもちろんですが、金属と接着・接合して使われることも数多くあります。

このプラスチックと金属を接着・接合する複合化技術は、近年の製品開発や産業において重要性が高まっています。自動車、家電、医療機器、航空宇宙など多岐にわたる分野で、軽量化、部品点数やコスト削減、機能性向上などを実現するための鍵となっています。

プラスチック、金属、それぞれの素材の特性を生かし、弱点を補うためにも、複合化技術は必要不可欠ですが、いくつかの課題も伴い、工法によってメリット、デメリットがあります。

プラスチックと金属の接着・接合における課題

▼ 材料の異なる物性

プラスチックと金属は、熱膨張係数や表面エネルギーが異なるため、接着・接合時に反りや歪みが発生しやすい。また、化学的な親和性が低いため、接着力の確保が難しい場合があります。

▼ 環境耐性の確保

温度、湿度、振動、薬品や液体の有無など、使用環境や使用状況による劣化と接合部の破損を防ぎ、性能を確保する必要があります。プラスチックと金属を接着・接合したうえで、耐熱性、耐久性、気密性・防水性、耐薬品性などの性能を確保するためには、組み合わせる材料と工法の見極めが必要となります。

▼ 設計の多様化

複雑な形状を作ることができ、設計の自由度が高い点はプラスチックの利点ですが、金属と接着・接合するために、それに適した設計にする必要があります。工法によって、設計が根本的に変わってくることもあるため、柔軟に対応しなければならない場合があります。

▼ 生産性の問題

接着・接合工程が入るため、タクトタイムが付加されるだけでなく、求める性能に合わせた評価工程や材料の配送ルートが増えることがあります。そのため、生産コストやスピードを考慮した効率的な接着・接合プロセスが求められます。

プラスチックと金属の接着・接合の工法

プラスチックと金属を接着・接合する方法には、大きく分けて以下の4つのアプローチがあります。

接着剤を使用した接着

メリット:

・種類が豊富なため、薄肉から小物、大物など幅広い接着に活用できる。・ボルトやリベットに比べて軽量化ができる。

・面での接着が可能なため応力緩和できる。

・ポッティングや充填ができる。

・防水、封止が可能な接着剤がある。

など…

デメリット:

・種類が豊富な分、選定に時間を要する。・膜厚管理、粘度管理から乾燥、硬化まで作業工程が長い。

・工程内の製品の置き場が必要となる。

・接着剤を塗布する際、不要な部分にも付着するリスクがある。

・接着状態を可視化できない。

・化学物質のため管理が必要で環境負荷が懸念される。

・経年劣化が懸念される。

など…

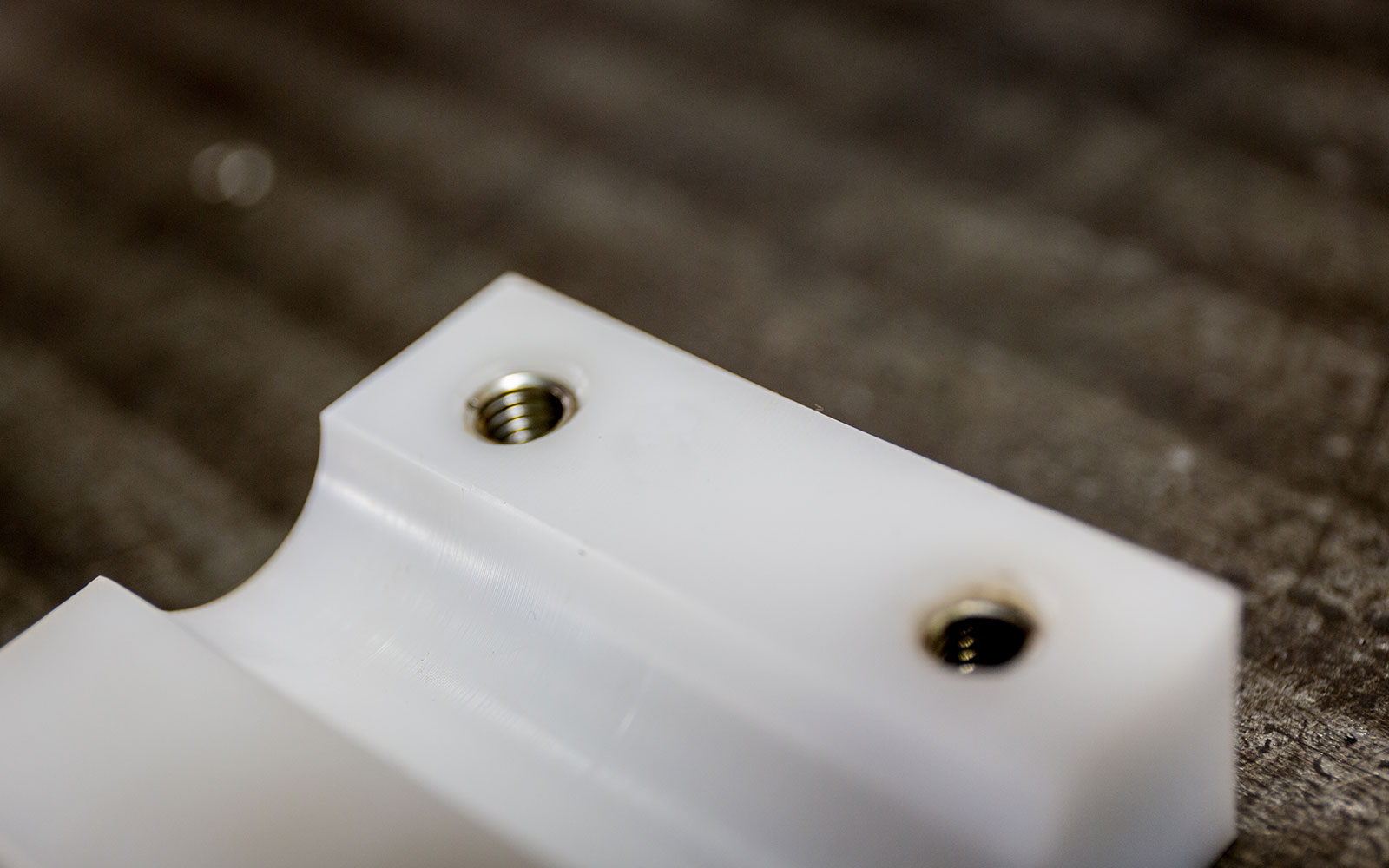

ネジ・ボルト・リベットによる機械的な接合

メリット:

・長い歴史があり信頼性が高い。・作業が比較的簡単

・スピーディーに締結できる。

・設備投資を低減できる

など…

デメリット:

・接合部が重くなる。・母材に穴をあける必要がある。

・局所的に応力が増大する。

・振動が加わったりすると緩んだり外れるリスクがある。

など…

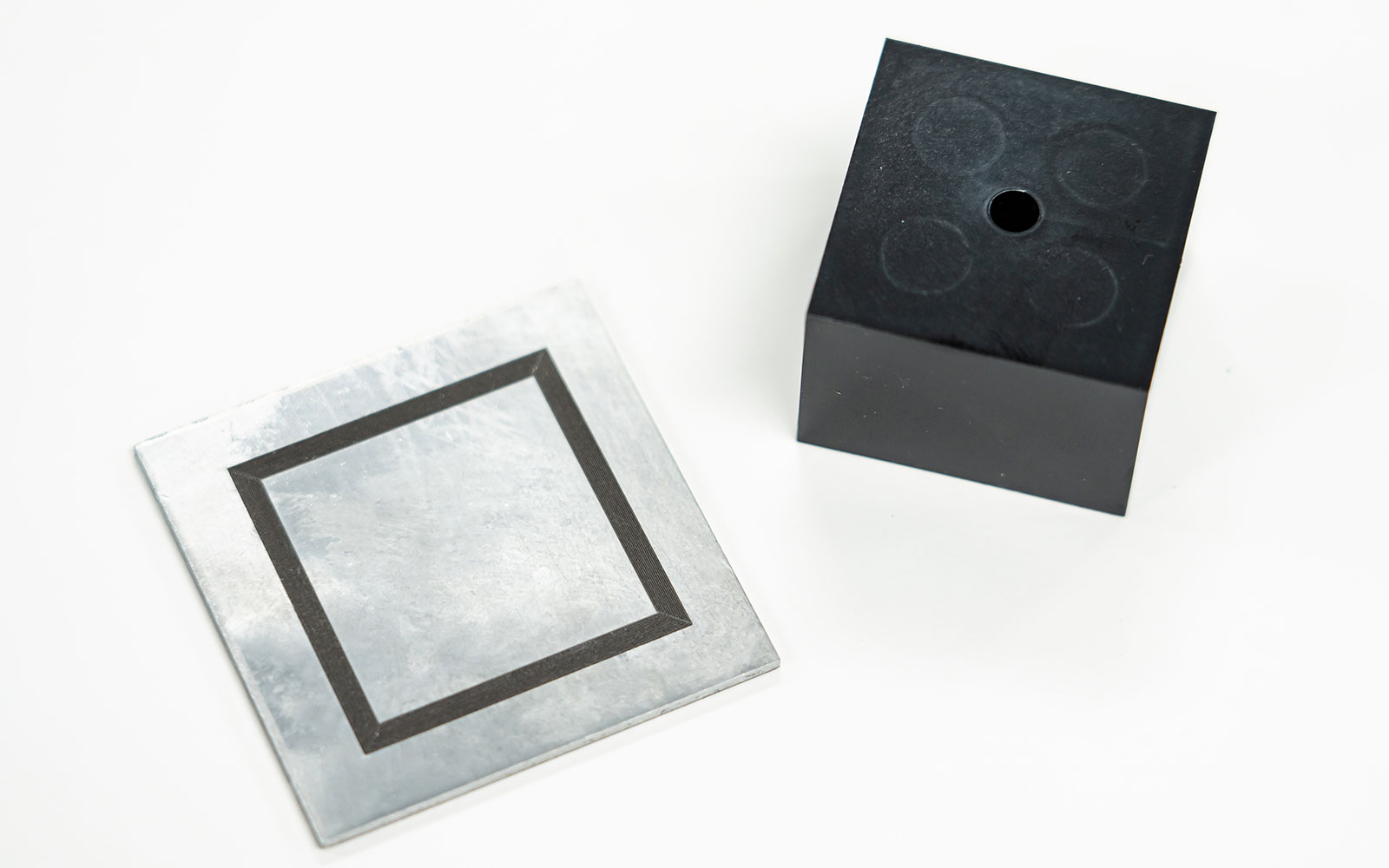

表面処理技術を活用した接着・接合

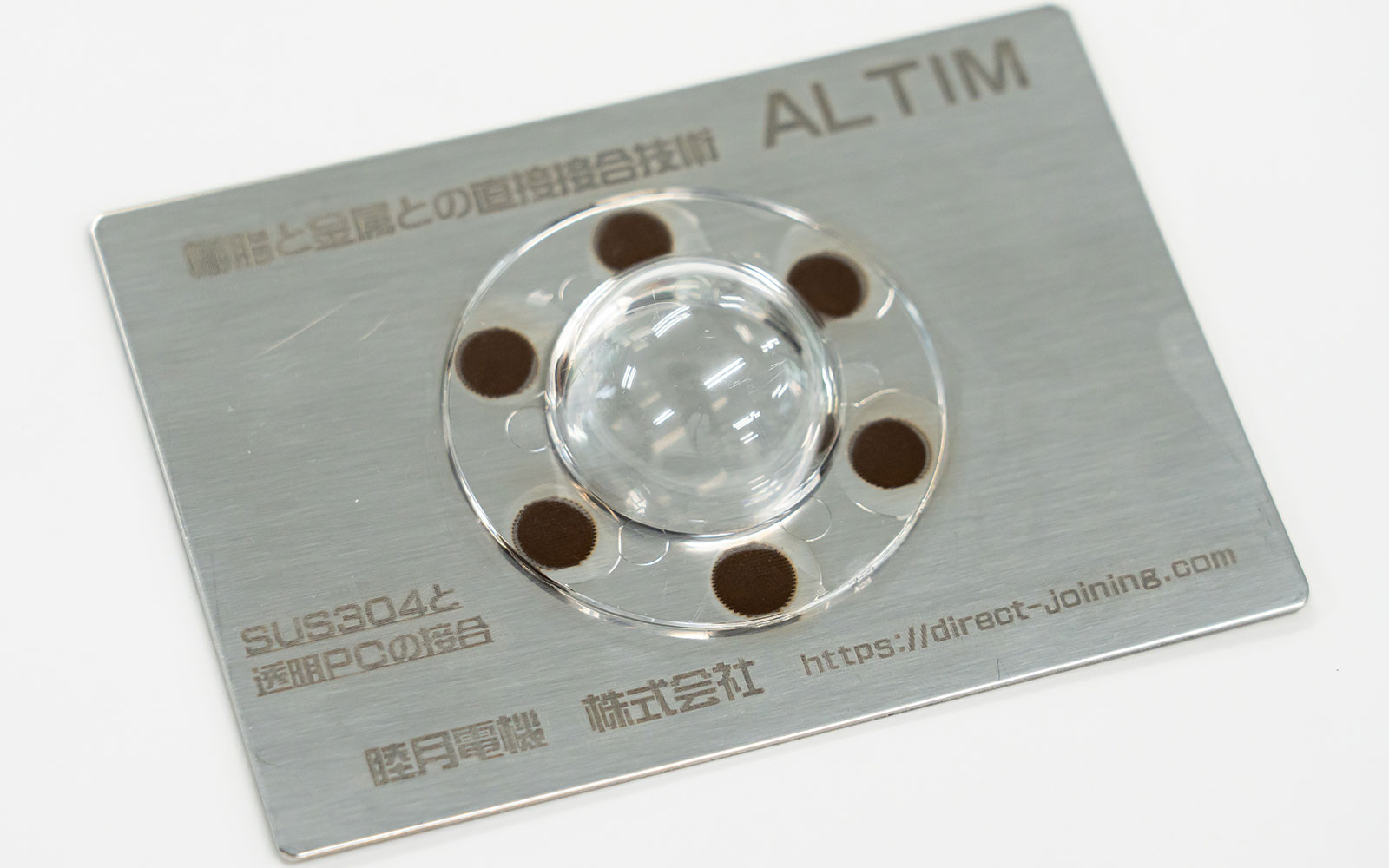

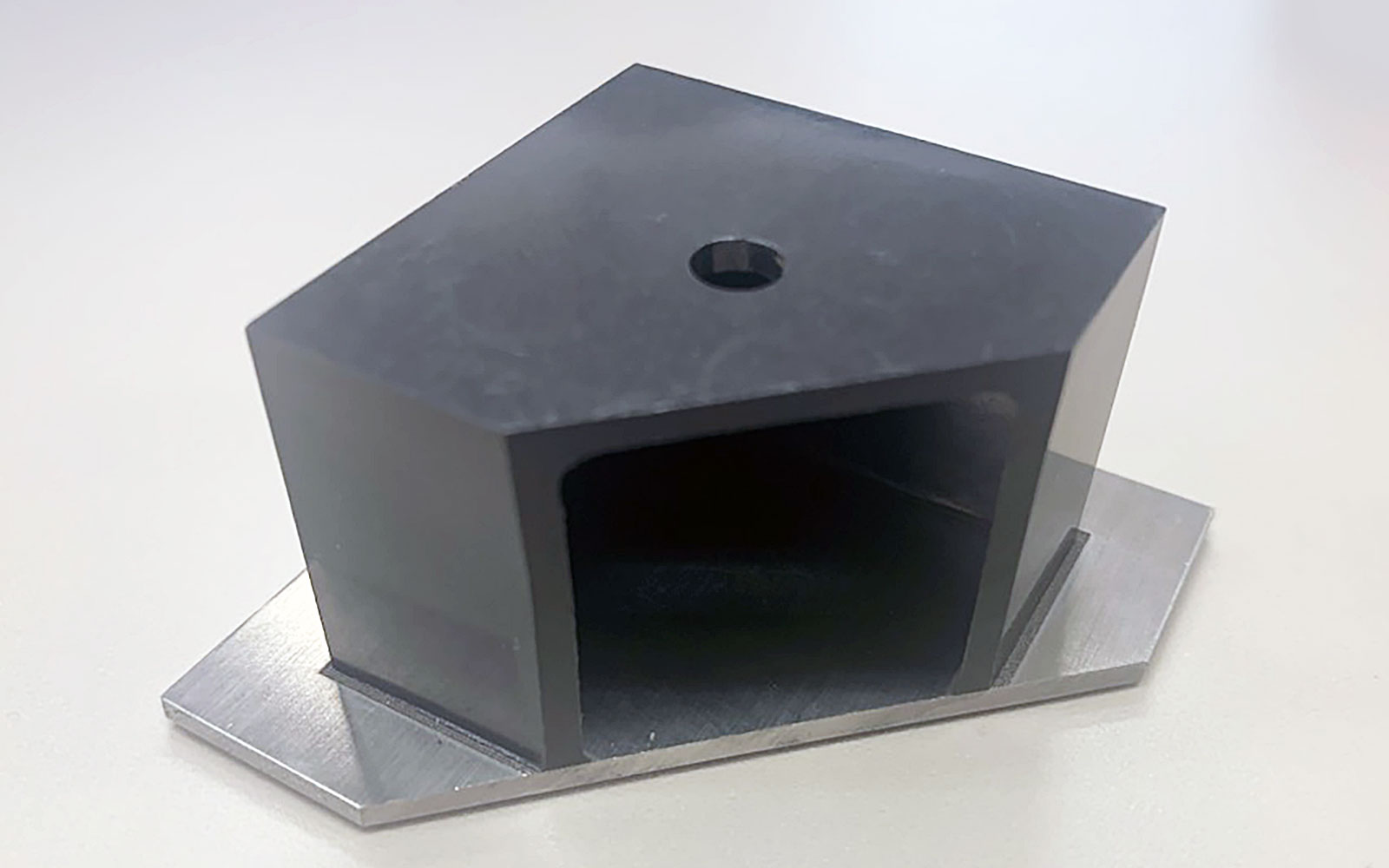

金属表面に微細な凹凸形状を形成することで、プラスチックとの接着・接合性を高め、直接接合する工法です。

物理的に処理する手法と化学的に処理する方法があります。

物理的手法:レーザー処理、プラズマ処理、サンドブラスト処理 など

化学的手法:陽極酸化処理、エッチング処理 など

メリット:

・強固な接着・接合が可能で、接着剤や締結部材を不要にできる。・成形や切削したプラスチックと金属部品を2次加工で接着・接合できる。

・手法によっては数値管理ができるため、安定した品質保証が可能。

など…

デメリット:

・設備を導入する場合は初期投資が必要となる。・手法によっては、接着・接合工程で高熱が加わる。

など…

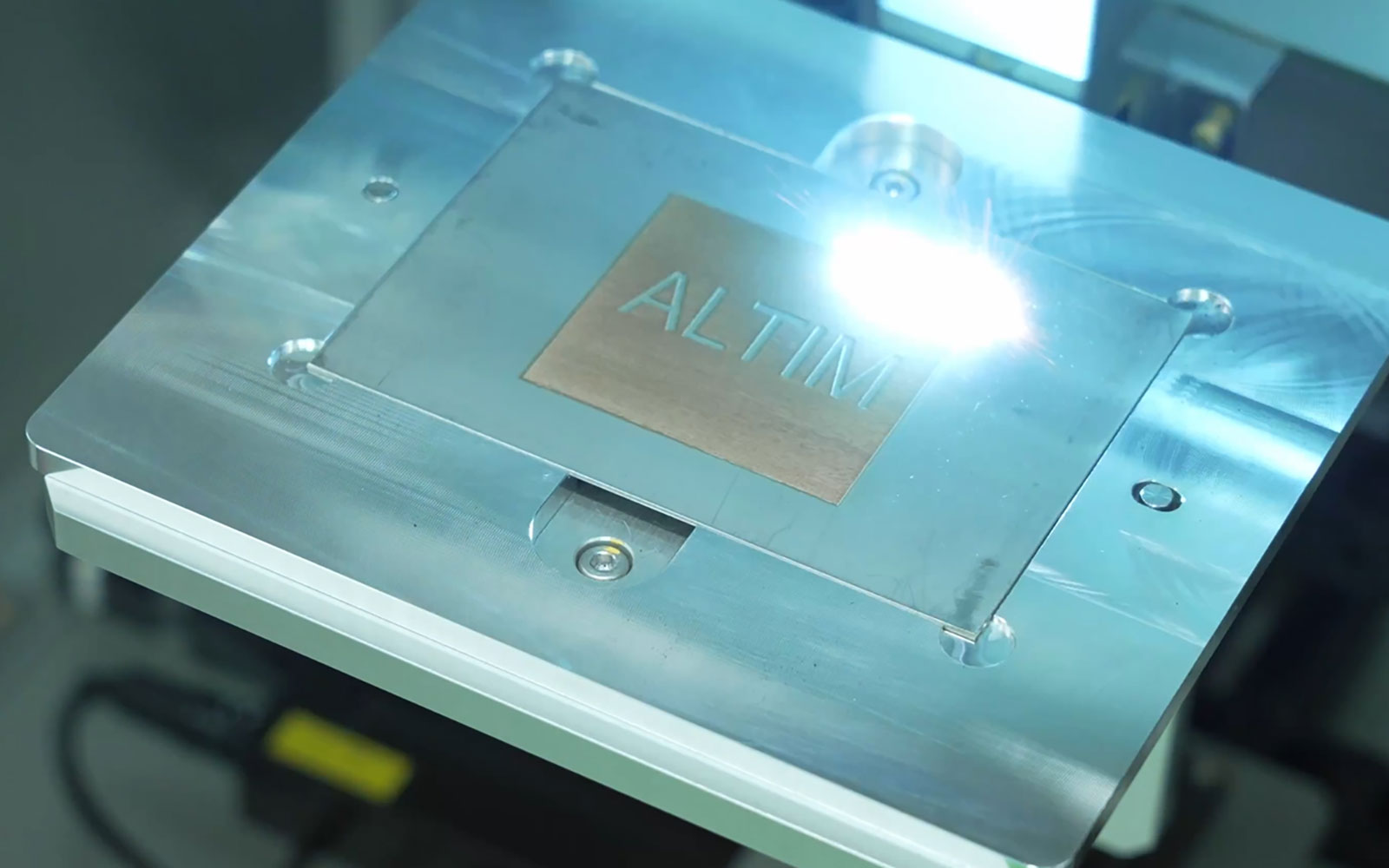

「金属・樹脂 直接接合ラボ」では、独自のレーザー技術と加熱圧着による直接接合「ALTIM®」をご提案。

プラスチック成形からレーザー処理、加熱圧着まで一貫生産が可能です。

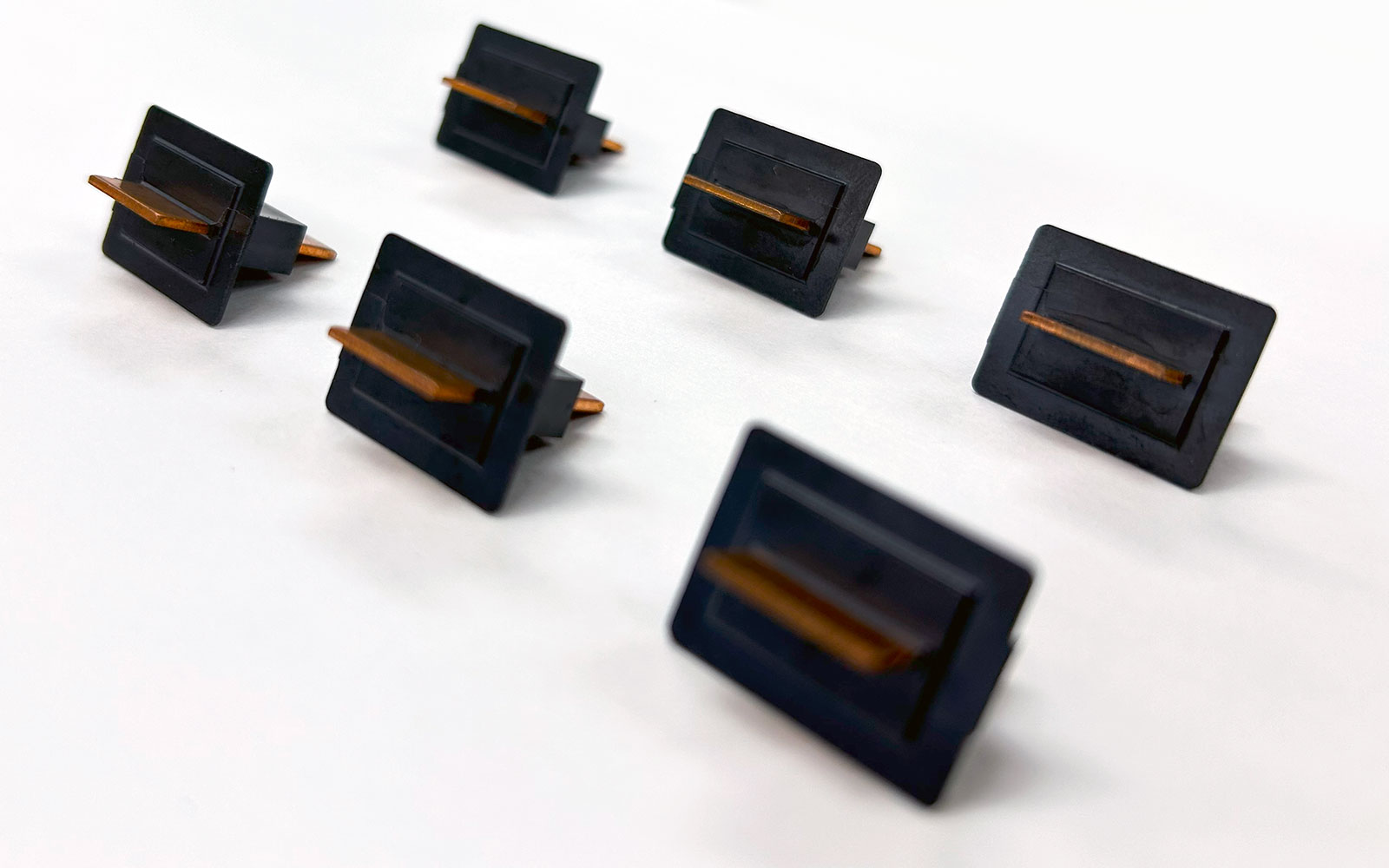

インサート成形接合

インサート品に表面処理をしたうえで成形。金型内でプラスチックと金属を接着させる工法です。こちらも表面処理技術を活用した接着・接合と同じく、物理的手法と化学的手法があります。

メリット:

・インサート成形だけでは確保できない気密性や防水性を向上できる。・インサート品がストレートなどの抜けやすい形状でも抜けを防止できる。

など…

デメリット:

・金型内で接着させるため接着状態を可視化できない。・接着・接合条件と射出成形の条件が合致する範囲が狭い場合があるため、条件設定が難しい(高度な射出成形技術が必要)。

など…

材料選定からレーザー処理、インサート成形まで一貫生産が可能です。

プラスチックと金属の接着・接合における今後の展望

プラスチックと金属の接着・接合技術は、より軽量で高性能な製品を生み出す基盤として、今後さらに重要性を増していくと考えられます。

課題はありますが、リサイクル性や環境負荷への配慮を取り入れた技術も研究開発され、さらなる可能性が広がっています。新しいプラスチックと金属の接着・接合技術が普及することで、持続可能なモノづくりが加速するでしょう。今後も複合化技術の進展に注目です。

豆知識:熱可塑性樹脂と熱硬化性樹脂

プラスチックは一般的に、「熱可塑性樹脂」と「熱硬化性樹脂」の2つに分類されます。なお、金属と樹脂の直接接合「ALTIM®」で接合できるプラスチックは、熱可塑性樹脂となります。

◎熱可塑性樹脂

融点まで加熱すると軟化し、冷却すると硬化します。線状の高分子であるため、温度変化によって軟化と硬化を繰り返すことが可能です。そのため再利用が可能なことから、多くの製品で使用されています。

熱可塑性樹脂は、さらに「汎用プラスチック」、「汎用エンジニアリングプラスチック」、「スーパーエンジニアリングプラスチック」の3つに分類することができます。

《汎用プラスチック》

比較的安価で加工しやすいことから、日常に目にするプラスチック製品の大半が汎用プラスチックです。

ポリエチレン(PE)、ポリプロピレン(PP)、ポリ塩化ビニル(PVC)、ポリプロピレン(PS)、アクリル(PMMA)、アクリロ二トリル・ブタジエン・スチレン(ABS)などがこれに当たります。中でも、PE、PP、PVC、PSが四大汎用樹脂です。

《汎用エンジニアリングプラスチック》

熱変形温度100℃以上、引っ張り強さ500kgf/cm²以上、耐衝撃5kgf.cm/cm以上と、機械的強度や耐熱性に優れた特性をもつプラスチックです。工業用途に多く使用されています。

ポリアミド(PA/ナイロン)、ポリブチレンテレフタレート(PBT)、ポリエチレンテレフタレート(PET)、ポリアセタール(POM)、ポリカボネート(PC)などがこれに当たります。

《スーパーエンジニアリングプラスチック》

熱変形温度150℃以上と、汎用エンジニアリングプラスチックよりも、さらに性能が優れたプラスチックです。略して「スーパーエンプラ」と呼ばれています。

ポリフェニレンサルファイド(PPS)、ポリエーテルエーテルケトン(PEEK)、46ナイロン(PA46)、ポリエーテルサルホン(PES)、フッ素樹脂(PFA、EPA)がこれに当たります。

より高温の環境下でも使用することができるため、自動車や医療機器、航空機の部品にも使用されています。

◎熱硬化性樹脂

加熱すると硬化します。3次元構造の高分子であるため、一度硬化させてしまうと、二度と軟化しません。耐熱性や耐摩耗性、強度を求められる電気部品や家電製品などに使用されています。