TECH TOPICS

技術トピックス

■注目の技術トピックス

» 水冷式CPUクーラーの現在地

» 水冷式ヒートシンクを使った熱対策

» 熱対策と異種材料接合

» ペルチェ素子を使った水冷式の冷却に必要なこと

» 放熱と絶縁を両立するヒートシンクと樹脂との一体化

» 高圧蒸気滅菌(オートクレーブ)にも対応する金属+樹脂の直接接合

» オートクレーブ滅菌と異種材料接合

» リチウムイオン電池(LIB)の構造とは

2025.07.07

2026.02.18

放熱と絶縁を両立するヒートシンクと樹脂との一体化

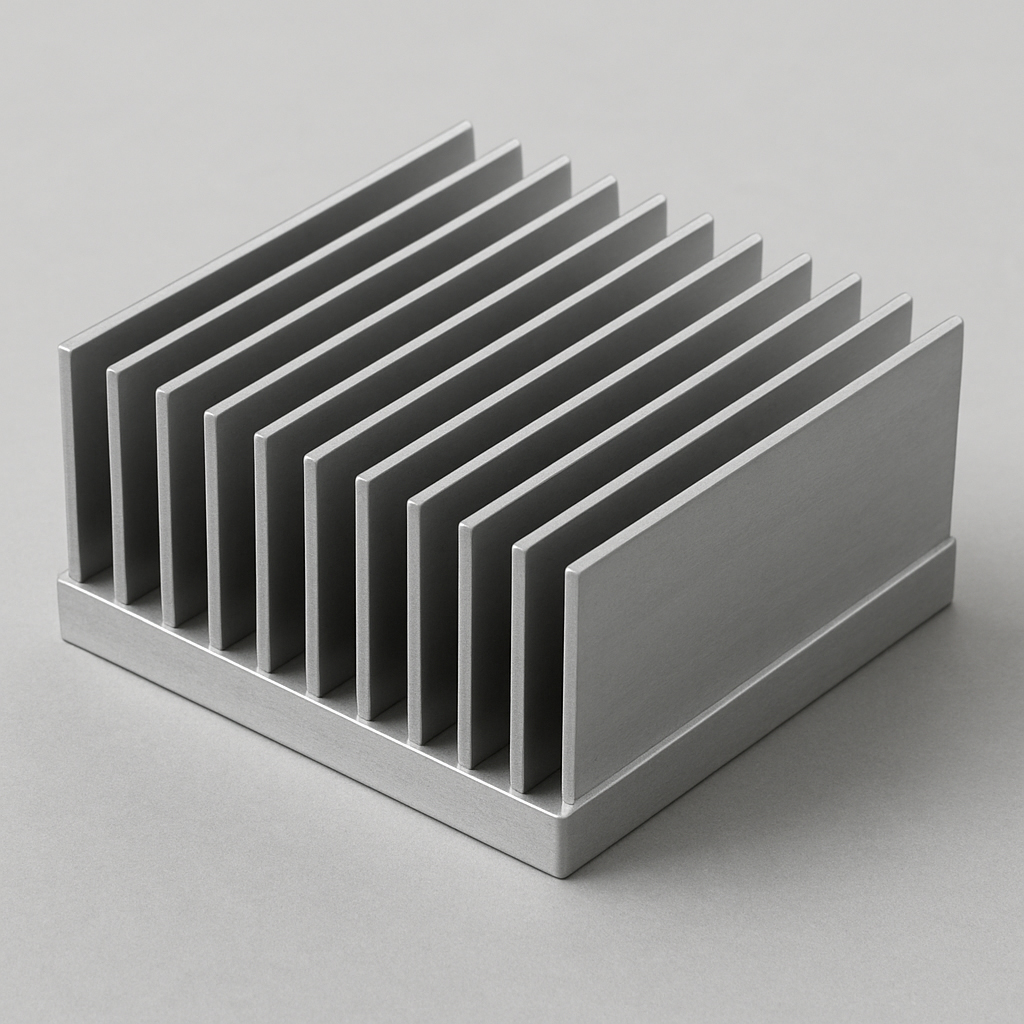

◼︎ヒートシンク(放熱器)とは

ヒートシンクとは、熱交換器の一種で「放熱器」ともいわれます。様々な機器の内部で発生する熱を吸収して、効率よく外部に逃がすための放熱・冷却装置です。

発熱部品から金属をとおして熱を受け取り、空気中に逃がすことで、機器内部が高温状態になるのを防ぎ、安定動作を支えます。特に、電子部品やコンピュータのCPU、パワートランジスタ、パワー半導体など、高温になる発熱部品の放熱・冷却に欠かせない存在です。

高温になると性能が低下したり、最悪の場合は故障する恐れがあります。ヒートシンクを使用することで、機器の温度を適切に保ち、長寿命と安定動作を確保することができます。

その仕組みは非常にシンプルですが、機器の信頼性を保つうえで、非常に重要な役割を果たしています。

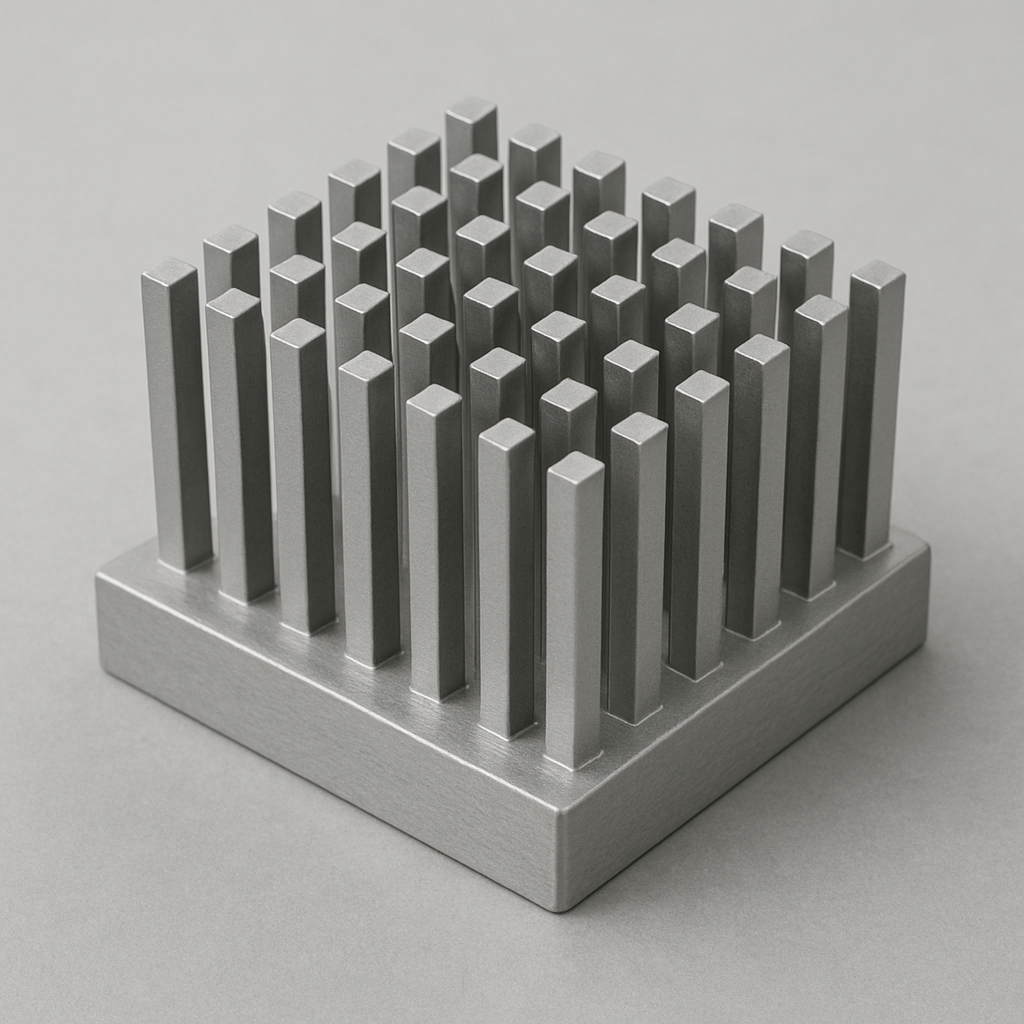

ヒートシンクの構造

ヒートシンクは熱伝導性の優れたアルミニウム、銅などの金属が使用されます。目的によって、高い耐食性や腐食に強いステンレスが使用される場合もあります。

発熱部品と接して熱を受け取るベースプレートと空気中に熱を逃がす放熱面という構造です。

放熱面は、薄板やピン状の金属が一定の間隔で並べられた構造でフィンと呼ばれます。このフィンが空気に触れることによって熱が放出されます。

フィンの高さ、厚み、フィンの間隔が表面積や空気の流れ・速さに関連し、熱伝導率や放熱・冷却性能が変わります。

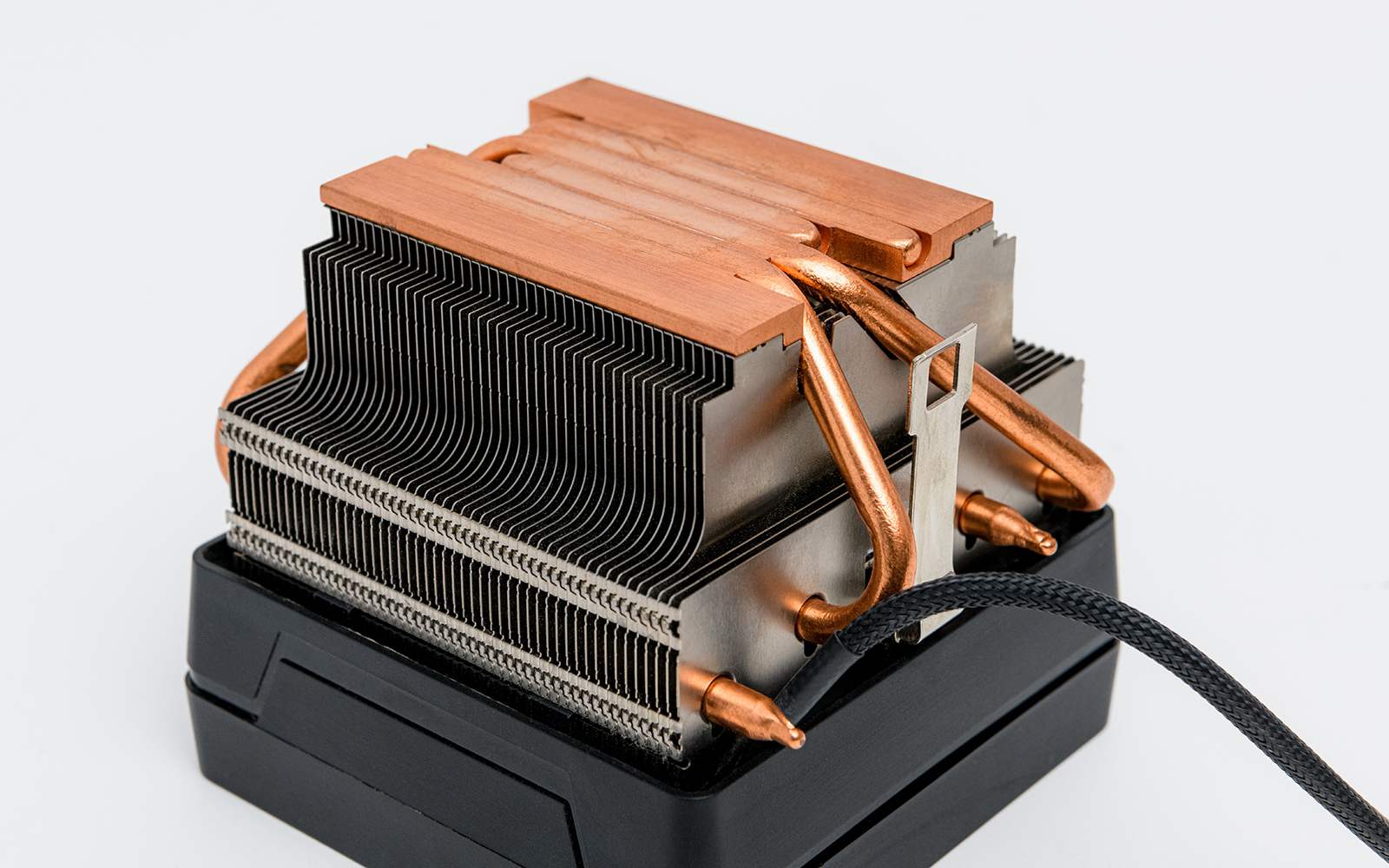

一方、金属プレート内部に冷却水を循環させる構造(流路)のヒートシンクもあり、流路の設計によって、放熱・冷却能力も変化します。

ヒートシンクの放熱・冷却方法

ヒートシンクの放熱・冷却方式には、主に空冷と水冷の2種類があります。空冷式ヒートシンク

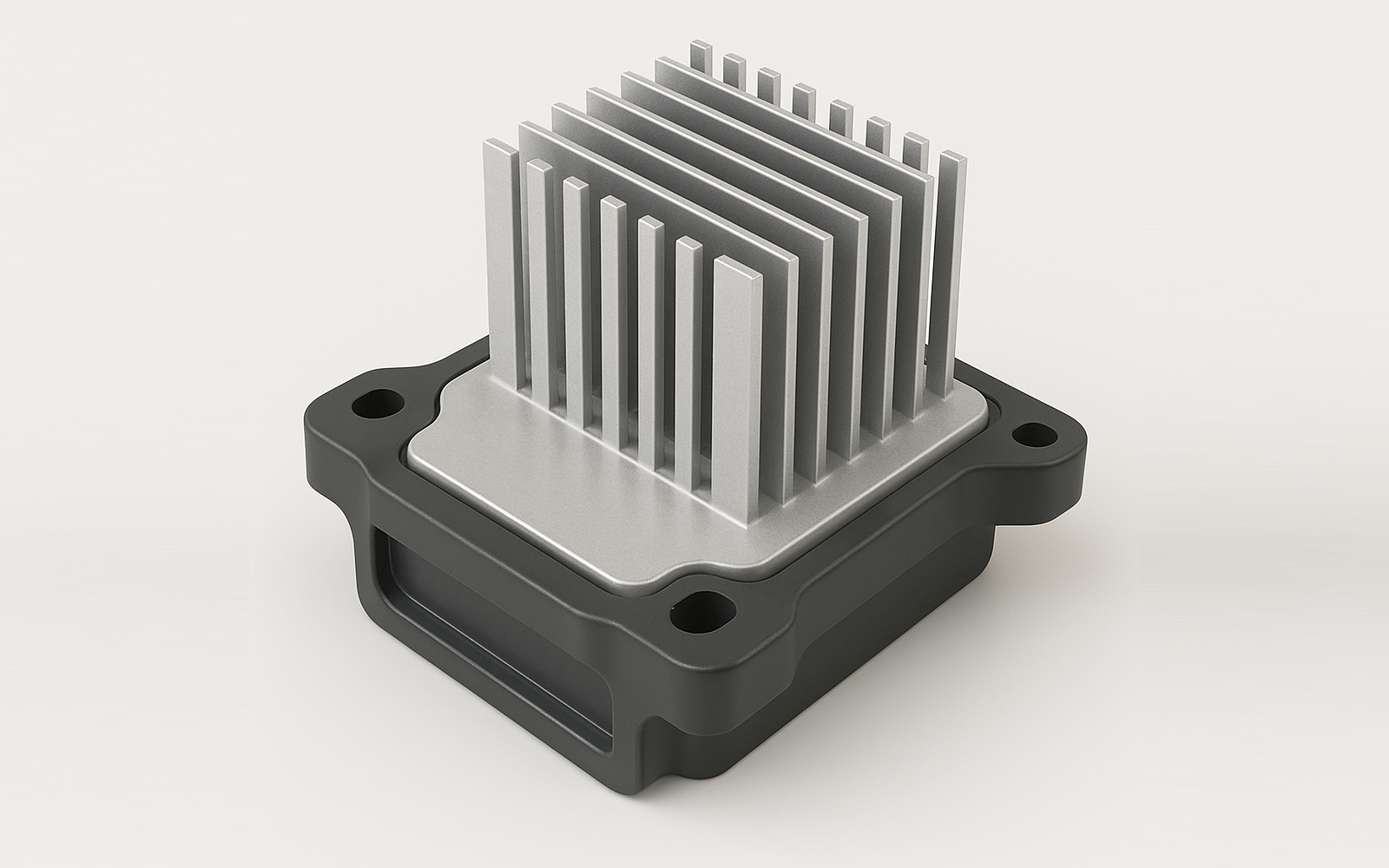

冷却ファンを用いて空気を対流させ放熱・冷却する方法です。フィンの間に風を流すことにより、放熱性能を上げることができます。また、放熱性能は下がりますが、冷却ファンを使用せず、自然に発生する対流によって放熱・冷却させる自然空冷式もあります。水冷式ヒートシンク

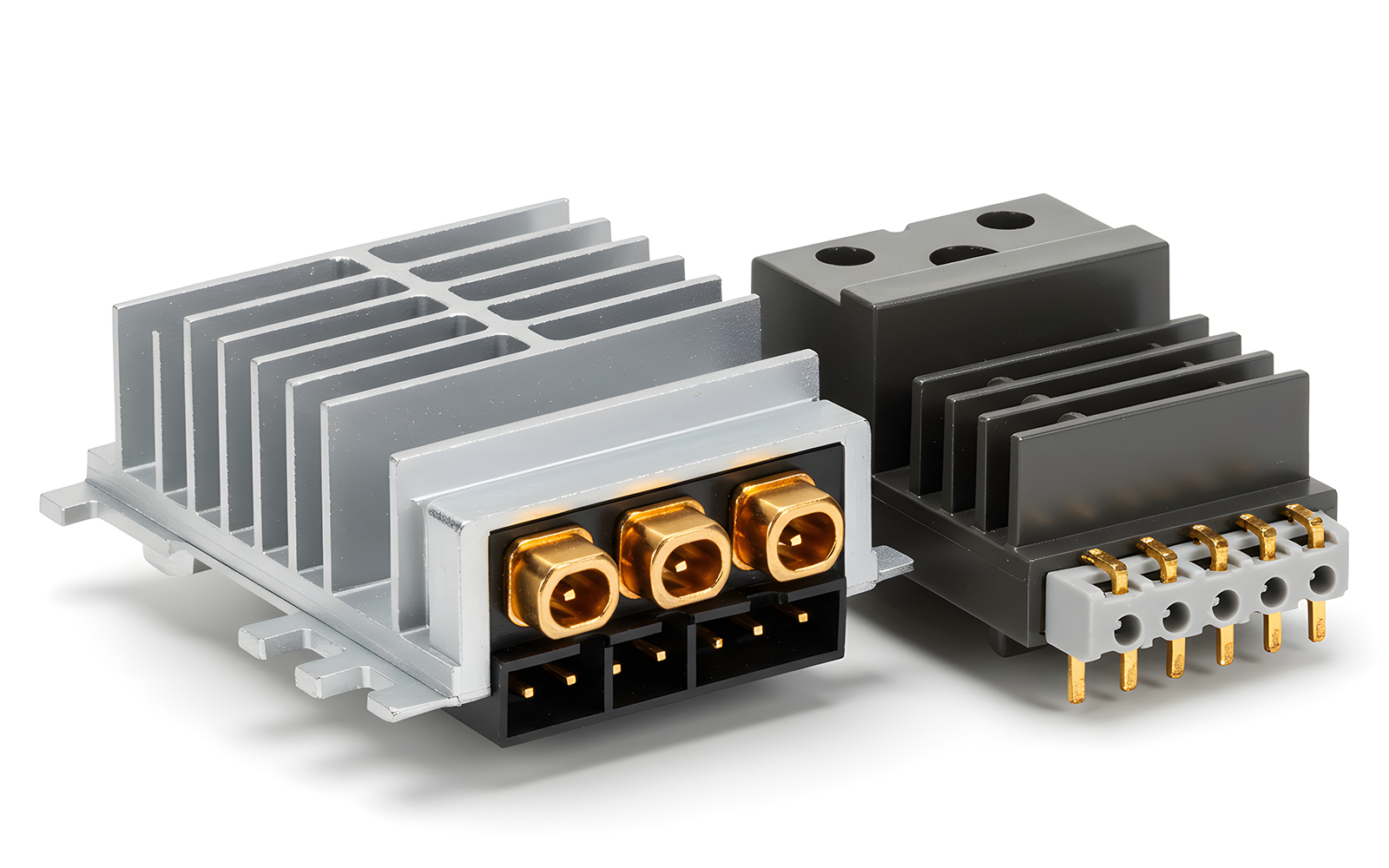

流路に冷却水を循環させて放熱・冷却する方法です。空冷式よりも放熱・冷却性能が高く効率的に熱を冷やすことができます。冷却水を循環させるポンプ、ウォーターブロック、ラジエーター、ファンなどで構成されます。ヒートシンクと樹脂との一体化とは?

ヒートシンクは、主に金属で構成される放熱部品ですが、軽量化、絶縁、設計の自由度といった目的によって、樹脂を接合する場合があります。接合する樹脂の役割

①流路を樹脂にすることによる軽量化

水冷式ヒートシンクでは、冷却水を循環させる流路を金属プレート内に設ける必要があります。この流路を樹脂に置き換えることで軽量化を実現することができます。 特に車載部品など、軽量化が要求される分野では、ヒートシンクの重量も性能に影響します。金属部分を必要最小限にとどめ、非発熱部や支持部などを樹脂化することで、大幅な軽量化が可能です。

②発熱部品との絶縁

放熱・冷却と同時に、発熱部品との電気的干渉を防止するため、樹脂を使用する場合があります。金属製のヒートシンクは導電性が高いため、部品と接触するとショート(短絡)のリスクがあります。そこで、樹脂部品をヒートシンクに接合することで、電気的な絶縁層を設け、安全性を確保します。

③設計の自由度

設計の自由度が高い樹脂を使用すれば、金属では難しい曲面や細かな形状が実現できます。冷却流路なども複雑な機能設計が金属より容易です。

ヒートシンクにおける樹脂接合は、単なる補助的構造ではなく、冷却性能・安全性・軽量化・コスト削減など、製品全体の最適化を実現するための重要な技術です。 特に、自動車、通信機器、産業機器など多機能化・小型化が進む分野では、ヒートシンクにおいても、金属と樹脂のハイブリッド構造がますます求められていくと考えられます。

ヒートシンクと樹脂との一体化を実現する直接接合技術

「金属と樹脂の直接接合ラボ」を運営する睦月電機では、①金属部品と樹脂部品をあとから直接接合する「ALTIM®」

②射出成型の際に金属と樹脂の接合性を高めるインサート成形接合

の2種類の直接接合技術を提案しています。

ヒートシンクにおいて、金属と樹脂の接合構造が必要な場合、当社独自の活用技術を活用いただけます。

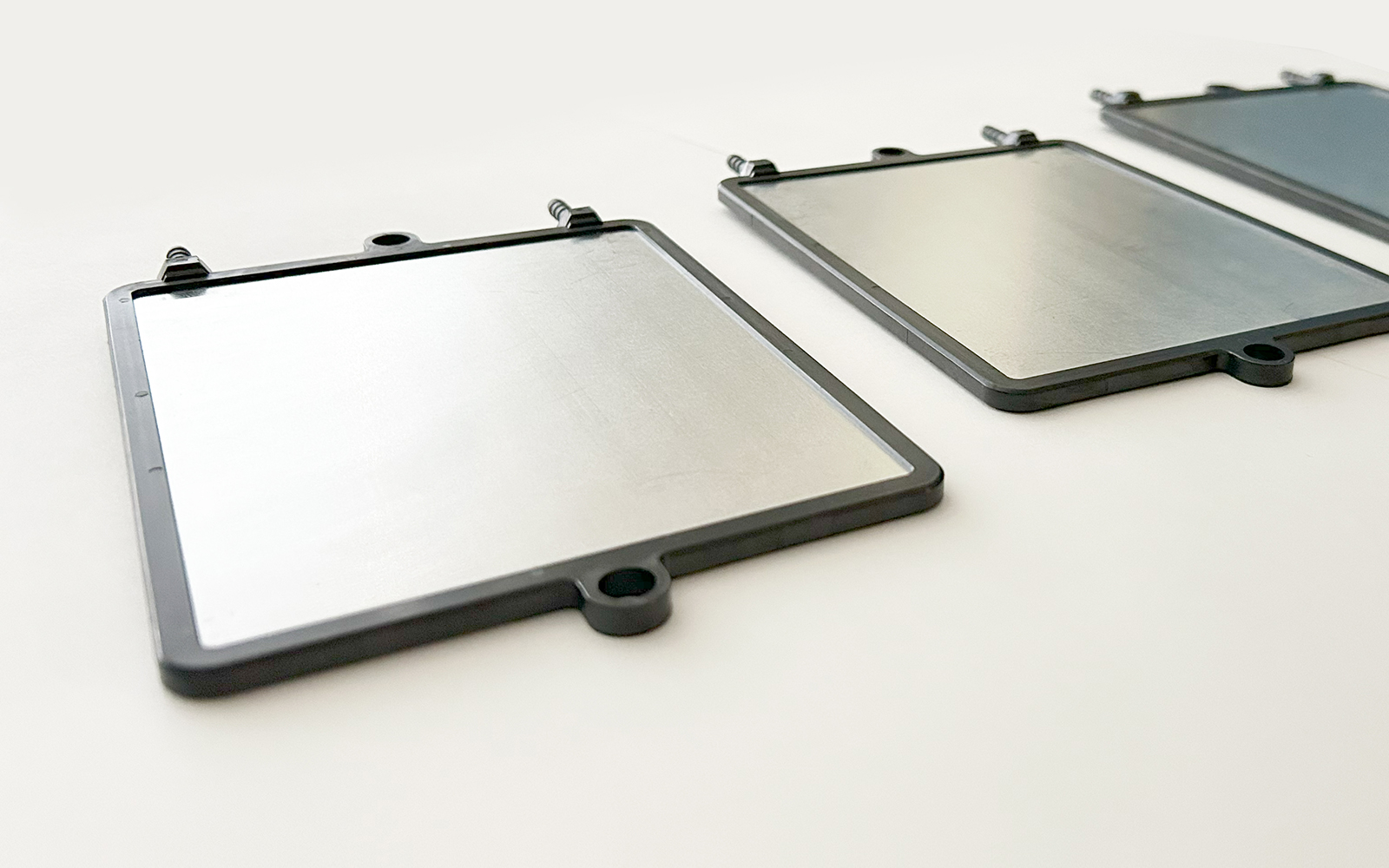

金属と樹脂の直接接合技術「ALTIM®」

金属部品と樹脂部品を接着剤レス・リベットレスで接合できる技術です。

高密度・高強度を確保しながら軽量化し、樹脂ならではの柔軟な設計が可能になります。

「ALTIM®」独自のレーザー技術を合わせたインサート成形接合

当社の特許技術である「ALTIM®」のレーザー技術と射出成型技術を組み合わせて、気密性を確保したインサート成形接合です。

当社は、自動車分野を中心に高精度の射出成型部品を製造してきました。長年の実績とノウハウ、樹脂への知見がある当社だからこそ、高気密なインサート成形接合を実現します。

超高気密・超高強度な金属と樹脂の接合部品は、当社にご相談ください。

「金属 樹脂 直接接合ラボ」では、新しい接合技術「ALTIM®」を用いて、金属と樹脂の接着・接合のおける課題を解決します。

ALTIM®は独自のレーザー技術がポイントです。

独自のレーザー条件で金属表面に照射。樹脂との接合に適した凹凸形状を形成します。

凹凸形状は金属の種類ごとに異なります。

睦月電機では、国内外でこのレーザー技術の特許を取得。

接合する金属と樹脂部品を合わせ、金属側を加熱。その熱で樹脂表面だけを溶かして加圧することで、金属表面の凹凸形状に樹脂が染み渡るように流れ込みます。加圧したまま冷却すると、高強度、高気密な接合部品ができあがります。

強度や耐久性、防水や気密性でお悩みをお持ちのお客様は、お気軽にご相談ください。

また、組み合わせたい金属と樹脂がございましたら、ぜひお問い合わせください。試験片作成も対応しております。