TECH TOPICS

技術トピックス

■注目の技術トピックス

» 水冷式ヒートシンクを使った熱対策

» オートクレーブ滅菌と異種材料接合

» ペルチェ素子を使った水冷式の冷却に必要なこと

» リチウムイオン電池(LIB)の構造とは

» 熱交換における接合技術の役割

» バスバーを端子台に取り付ける目的とは

» 放熱と絶縁を両立するヒートシンクと樹脂との一体化

» 高圧蒸気滅菌(オートクレーブ)にも対応する金属+樹脂の直接接合

2025.10.27

2025.11.19

水冷式ヒートシンクを使った熱対策

電子機器や産業装置の高性能化が進む中で、発熱密度の上昇は避けられないことが課題となっています。

信頼性を確保するためには、発熱を抑制する必要があり、冷却は重要な技術です。

冷却ファンとヒートシンクによる空冷式では放熱能力に限界が生じる場面も増えており、高効率な熱対策として注目されているのが「水冷式」です。

水冷式は、冷却媒体に冷却液を用いることで、より効率的な熱移動を実現し、装置の信頼性と寿命の延長に貢献します。

水冷式ヒートシンクの冷却とは

水冷式とは、冷却液などの液体を循環させて、熱源から熱を効率的に移動・放出する方式のことです。

CPUクーラーや半導体、EV自動車のバッテリー冷却など、エレクトロニクス分野で採用が進んでいます。

水冷式の冷却原理とは

水冷式の冷却原理は、「熱伝導」と「対流熱伝達」の組み合わせです。

①熱伝導:発熱体 → ヒートシンク(金属)へ熱が伝わる。

②対流:ヒートシンク内部を流れる冷却液が、ヒートシンクが吸収した熱を効率的に運び出す。

③放熱:冷却液はラジエータ(熱交換器)で外気に熱を放出し、再び循環。

水の比熱容量が大きく、熱伝導率も高いため、空冷に比べて数十倍の熱移動性能が得られます。

水冷式ヒートシンクの主なメリット

①高い冷却性能

水は空気と比較して熱伝導率が20倍以上高く、短時間で多くの熱を運ぶことができます。

これにより、限られたスペースでも高出力部品の放熱が効率的になります。

②騒音の低減

空冷に比べてファンの回転数を下げられるため、動作音を抑えた静音設計が可能です。

医療機器やオフィス用装置、ウェアラブルエアコンなど、静粛性が求められる用途にも適しています。

③均一な温度管理

液体は熱を均一に伝えるため、局所的な温度上昇を抑制できます。

これにより、安定的な冷却につながります。

④コンパクト化の可能性

冷却効率が高いため、ヒートシンクの小型化が可能です。

これにより、省スペース化に寄与します。

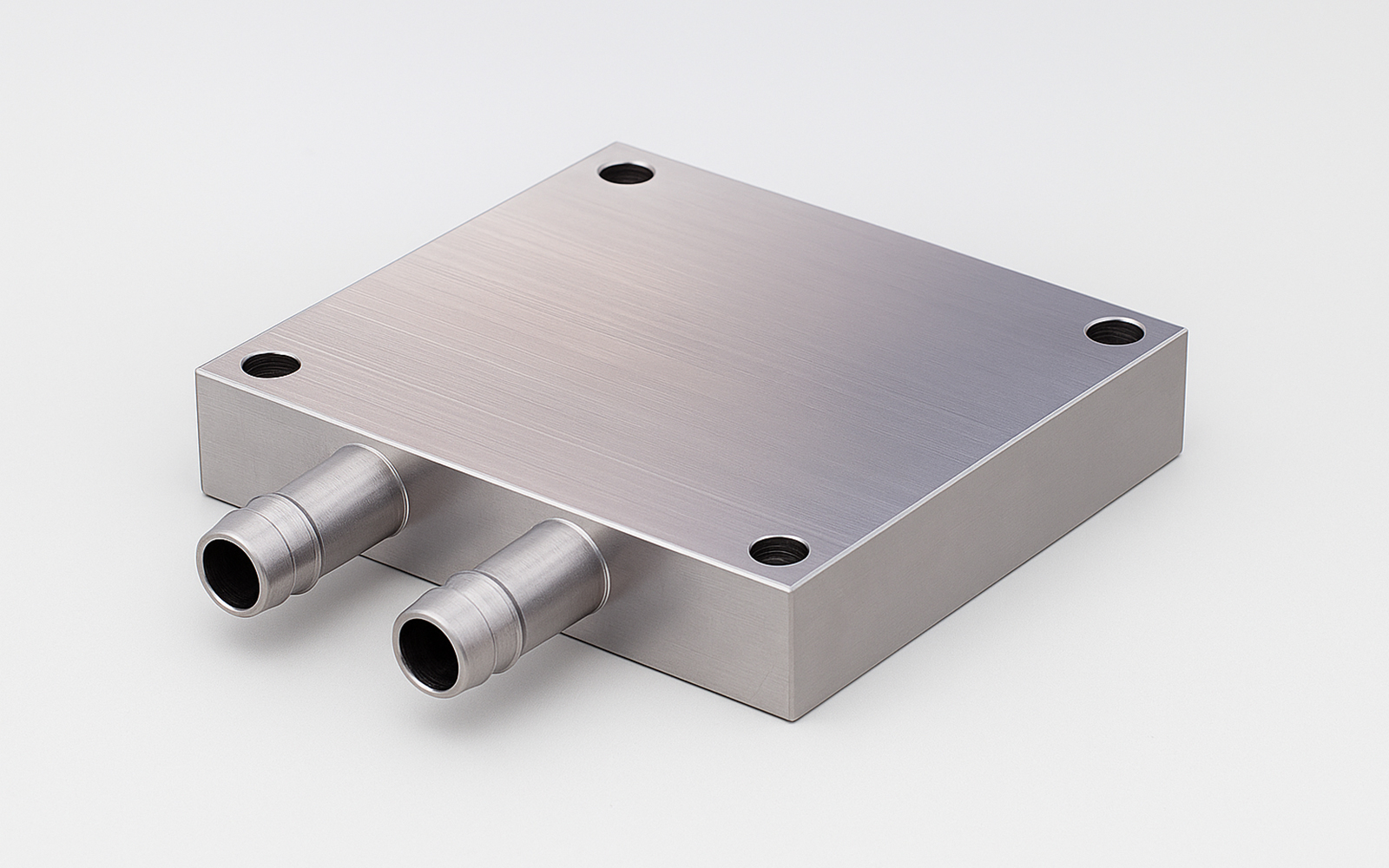

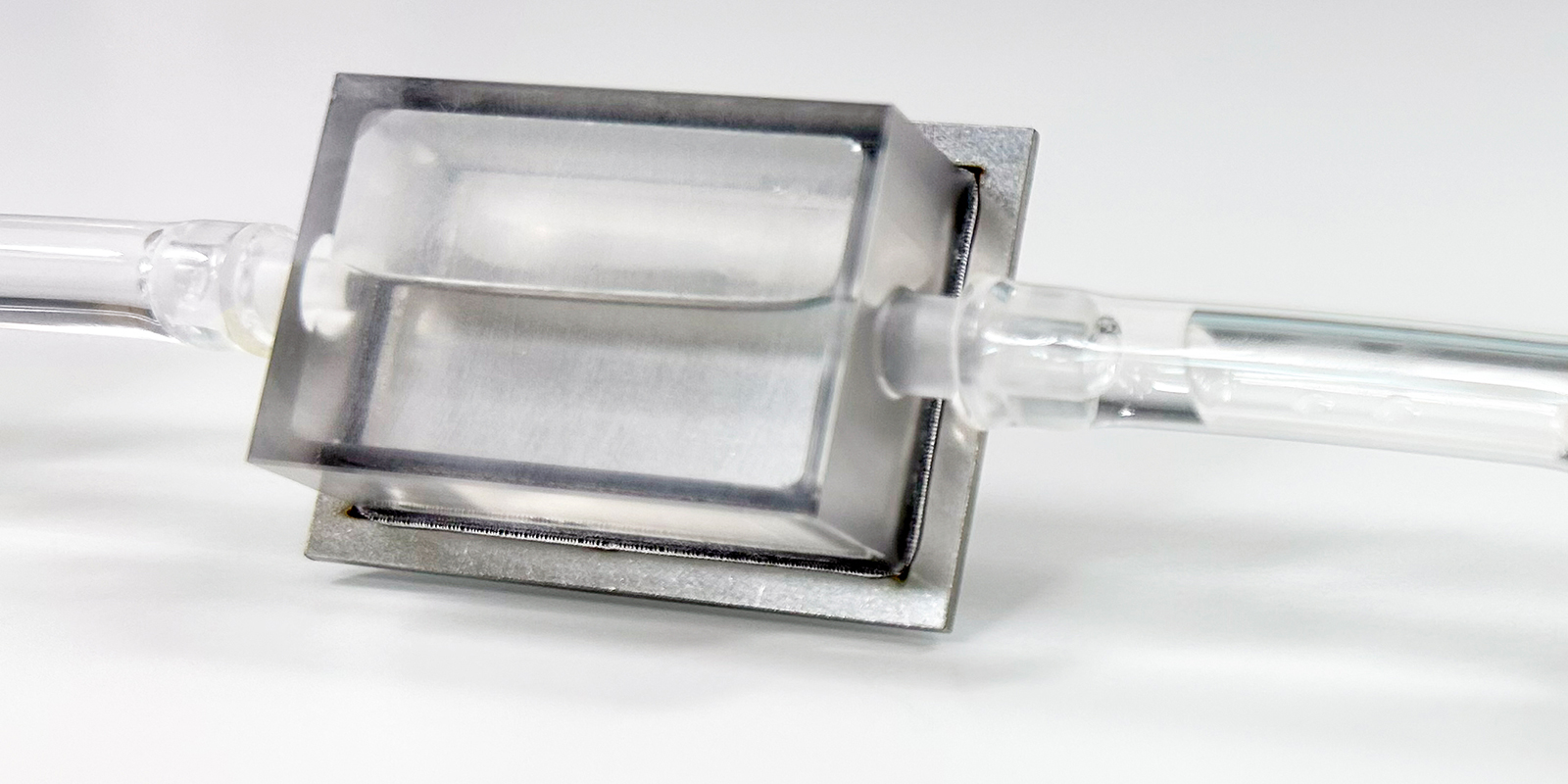

水冷式ヒートシンクの構造(一例)

水冷式ヒートシンクは、主に以下の要素で構成されます。

◎ヒートシンク本体:発熱体に接触し、熱を伝導する金属部位。

◎冷却液:ヒートシンク本体で吸収した熱を運び、循環させる冷媒。

◎ポンプ:冷却液をシステム全体に循環させるための動力源。

◎ラジエーター:冷却液が運んだ熱を外部に放出する装置。

◎チューブ:部品間を接続し、冷却液を循環させるための管。

水冷式ヒートシンク設計のポイント

①流路設計

冷却効率は流路形状に大きく左右されます。

・熱源との接触面積を確保できる設計。

・流体の乱流を適度に促し、熱交換を高める設計。

・圧力損失を抑えるバランス設計。

を両立させることが重要です。

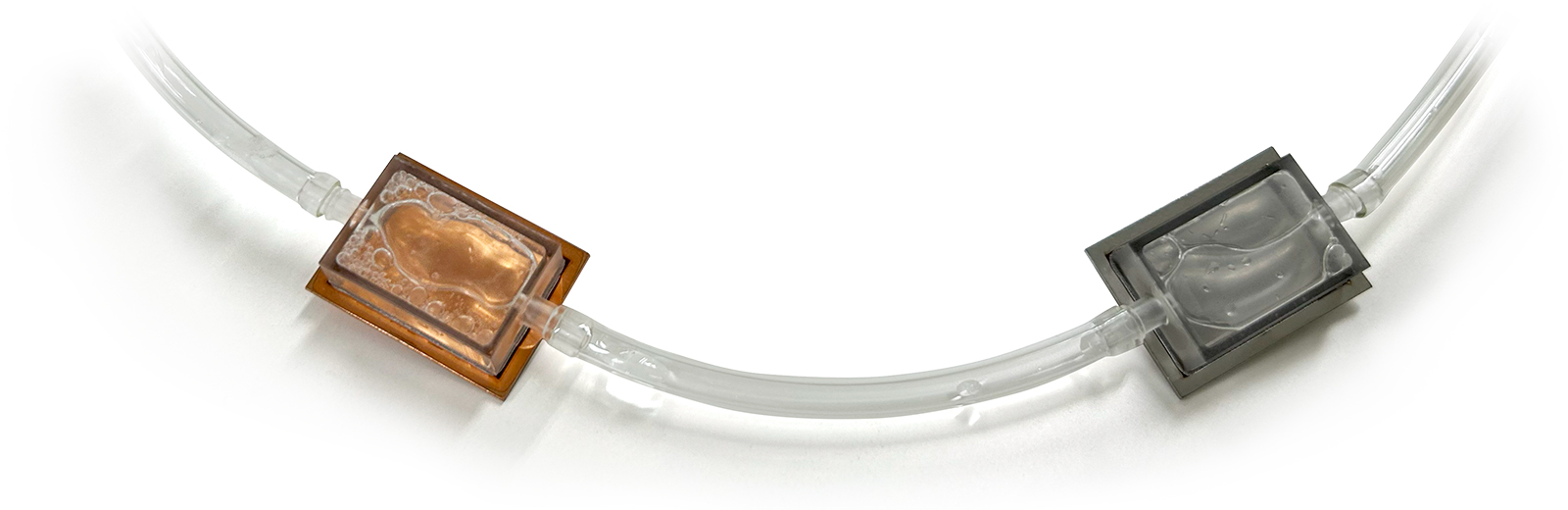

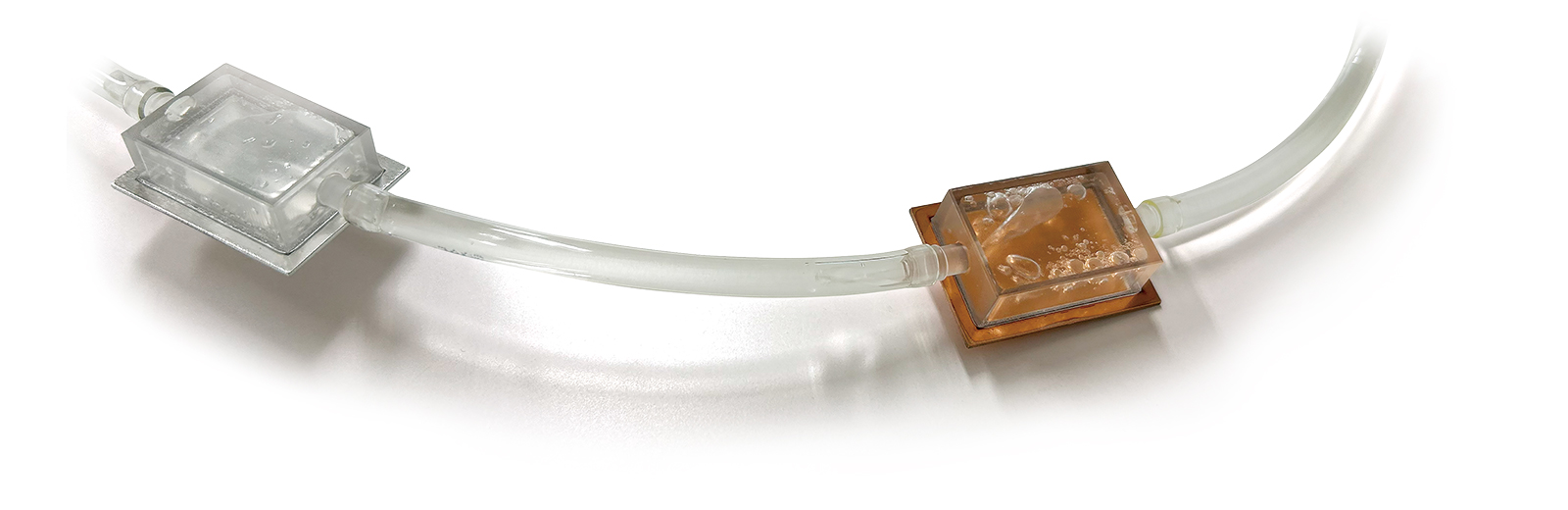

②材料選定

ヒートシンクには、耐腐食性と熱伝導性のバランスが求められます。

代表的な金属材料は以下の通りです。

【銅】高い熱伝導率で加工がしやすい。

【アルミ】軽量でコストが低いが、腐食対策が必要。

【ステンレス】耐久性が高いが、熱伝導率はやや低い。

また、軽量化のために、樹脂と金属を接合する場合は、樹脂の材料選定も重要となります。

【耐熱性】ヒートシンクの周辺は高温になるため、耐熱性の高い樹脂が必要となります。

【耐水性・低吸水性】冷却液が長期間流れるため、吸水による強度劣化や寸法変化が少ない樹脂が必要となります。

【耐薬品性】冷却液や添加剤に耐性が必要となります。

【強度】金属との接合部に応力がかかり、割れやはがれにつながるため、ガラス繊維強化グレード(GF入り樹脂)を採用するなど、樹脂自体の強度が必要となります。

③密閉構造

ヒートシンク内部に冷却液を循環させるため、漏れないようにするシール設計が重要です。水漏れを防ぐために、はんだ接合・拡散接合・樹脂封止・Oリングなどを用いて、高い防水性・気密性を確保します。

特に、金属と樹脂を組み合わせる場合は、熱膨張率の違いによる隙間ができないよう、適切な接合処理が必要となります。

水冷式ヒートシンクにおける金属+樹脂の複合化の導入

効率的な放熱構造として水冷式ヒートシンクが多く採用されています。

一方で、装置全体の軽量化やコスト低減の要求も高まっており、従来のオール金属製ヒートシンクに代わり、金属と樹脂を組み合わせたハイブリッド構造の導入が注目されています。

従来のヒートシンクはアルミニウムなどの金属で一体構成されることが多く、放熱性能には優れるものの、重量が大きく、加工コストも高いという課題がありました。

そこで、放熱が必要な部分は金属で構成し、配管連結部などの構造・カバー部を樹脂化することで、軽量化を図ることがあります。

また、樹脂のほうが設計の自由度が高いというメリットもあります。

しかし、金属と樹脂の接合部では密閉性と耐久性が求められます。

そのため、

・熱膨張差の制御

・封止性・気密性の確保

・表面処理と適切な接合方法選定

が成功の鍵となります。

これらを総合的に設計することで、軽量・高信頼性・高性能な冷却モジュールを実現できます。

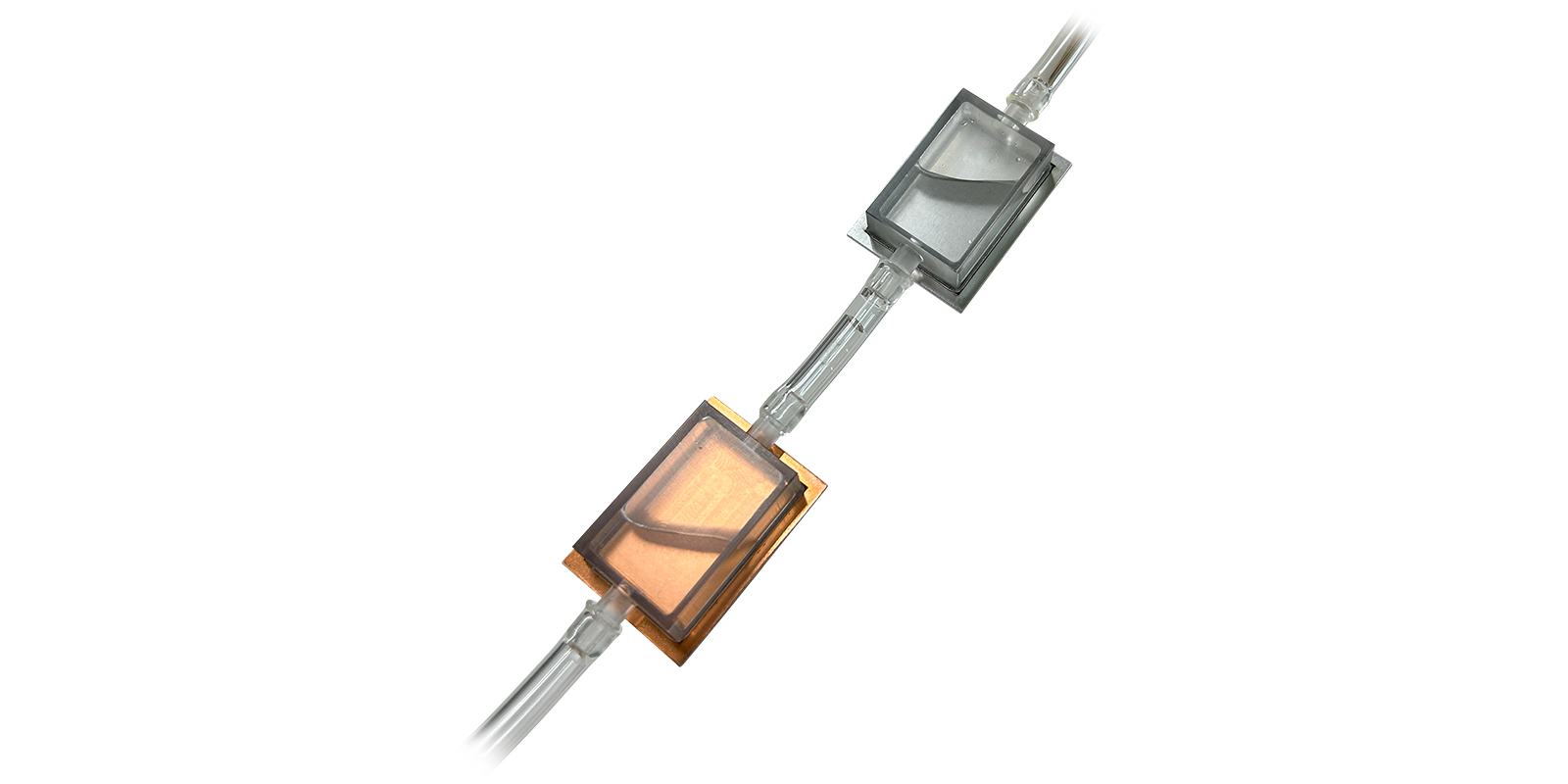

水冷式ヒートシンクにも応用できる加熱圧着接合技術「ALTIM®」

水冷式ヒートシンクは、空冷では対応しきれない高発熱機器に対して、高効率な熱対策と小型化を実現する手法です。

今後も電子機器やEVなどの分野で、水冷技術の重要性はさらに高まっていくでしょう。

その中で、水冷式ヒートシンクにおける金属+樹脂の複合構造は、「放熱性能」と「軽量化」を両立させる新しい設計アプローチです。

適切な材料選定と接合技術の組み合わせにより、高強度・高信頼の水冷システムを実現できます。

当サイトを運営する睦月電機が開発した「ALTIM®」は、接着剤レスで金属部品と樹脂部品をそのままピタッと接合する技術です。

金属プレートと樹脂カバーなどを接合した部品に水を循環させる部品などに、この接合技術が役立ちます。

独自のレーザー技術で金属プレートの表面を粗面化。そこに樹脂部品を加熱圧着することで、高気密な接合を実現。

強度・気密性を向上することが可能です。

水冷式ヒートシンクを検討される場合には、ぜひご相談ください。