TECH TOPICS

技術トピックス

■注目の技術トピックス

» 水冷式CPUクーラーの現在地

» 水冷式ヒートシンクを使った熱対策

» 熱対策と異種材料接合

» ペルチェ素子を使った水冷式の冷却に必要なこと

» 放熱と絶縁を両立するヒートシンクと樹脂との一体化

» 高圧蒸気滅菌(オートクレーブ)にも対応する金属+樹脂の直接接合

» オートクレーブ滅菌と異種材料接合

» リチウムイオン電池(LIB)の構造とは

2025.09.30

2025.10.31

オートクレーブ滅菌と異種材料接合

医療機器や医療器具、分析装置、バイオ関連装置の開発においても、異種材料の接合技術が必要となることがあります。金属と樹脂など異なる特性を持つ素材を組み合わせることで、軽量化や機能性・耐久性の向上など、さらなる改良目的で異種材料接合が検討されます。

しかし、これらの医療・バイオ向け製品は、「オートクレーブ(高圧蒸気滅菌器)」による滅菌処理のために、高温・高圧の厳しい環境にさらされることが多く、その適合性が大きな課題となります。

オートクレーブとは、密閉された容器の中で蒸気を発生させ、高温の飽和水蒸気で加熱する滅菌器です。この高温・高圧の環境下で微生物を殺菌することができるため、医療施設や研究所で幅広く使用されています。

オートクレーブに耐えられる素材としては、ステンレス、ポリプロピレンやポリカーボネートなどの一部のプラスチック、ホウケイ酸ガラス、適合性のあるゴムやシリコーンなどが使用されています。

オートクレーブ滅菌の異種材料接合への影響

オートクレーブは一般的に121℃(2気圧)~134℃(3気圧)の高圧蒸気環境で行われます。

この条件は微生物の死滅には有効ですが、異種材料の接合部にとっては大きなストレスとなります。

◎熱膨張係数の違い

異種材料間で膨張・収縮の度合いが異なるため、接合界面に応力が集中し、ひずみや反りが生じます。

◎水分・蒸気の影響

高温水蒸気が浸透しやすい接合界面では、剥離や界面劣化のリスクが高まります。

◎繰り返し耐久性

医療機器などは複数回の滅菌サイクルが想定されるため、それに耐える接合強度の持続性が重要です。

異種材料接合技術の工夫

オートクレーブ滅菌の影響から、異種材料接合において、以下のように気密性・強度を高める技術的工夫が求められます。

①材料選定

耐熱性・耐加水分解性のあり、繰り返しのオートクレーブ滅菌に耐えられる材料を選定する必要があります。金属と樹脂など、熱膨張率が異なる材料を接合する場合は、できるだけ差の少ない材料を選定することが熱応力を軽減する基本的な対策となります。また、水蒸気環境下で電食のリスクを考慮し、ステンレスなどの耐食性の高い材料を選ぶことも重要です。

②応力緩和設計

異種材料の熱膨張率の差による応力を分散・緩和するために、厚み・大きさ・形状の工夫、接合面積の確保といった構造的な考案が必要となります。

③表面処理の最適化

レーザー処理や化学エッチングによる表面粗化などにより、異種材料の親和性・濡れ性を高める表面処理技術が気密性に影響します。

④接合処理の最適化

異種材料間の熱膨張係数の差による応力集中を最小化し、加熱・加圧などの接合処理を最適化する技術、および材料特性に合わせた工法の採用が求められます。

⑤機械的ロック構造

化学的作用・物理的作用だけでなく、微細な凹凸形状による機械的かみこみ(アンカー効果)の活用が強度に関係します。

オートクレーブ滅菌に耐える「金属+樹脂の直接接合技術」

医療機器や分析装置、バイオ関連装置でも、金属の強度や耐久性と、樹脂の軽量性や成形自由度を組み合わせることで、機能的かつコンパクトな設計が可能になります。

当社では、金属と樹脂をダイレクトに接合しつつ、高い気密性、高い強度を確保する「ALTIM®」を提案しています。

ALTIM®接合技術の最適化とは

◎材料選定・設計の最適化

『金属・樹脂 直接接合ラボ』を運営する当社 睦月電機は、精密なプラスチック成形を得意とし、金型設計から樹脂成形まで一貫生産しています。プラスチックの可能性を広げるべく、金属と樹脂の直接接合技術「ALTIM®」を開発しました。

当社は、まさしくプラスチックのエキスパートです。金属と樹脂の相性、樹脂の吸水率を考慮し、最適な材料~設計を提案します。

◎金属表面処理の最適化

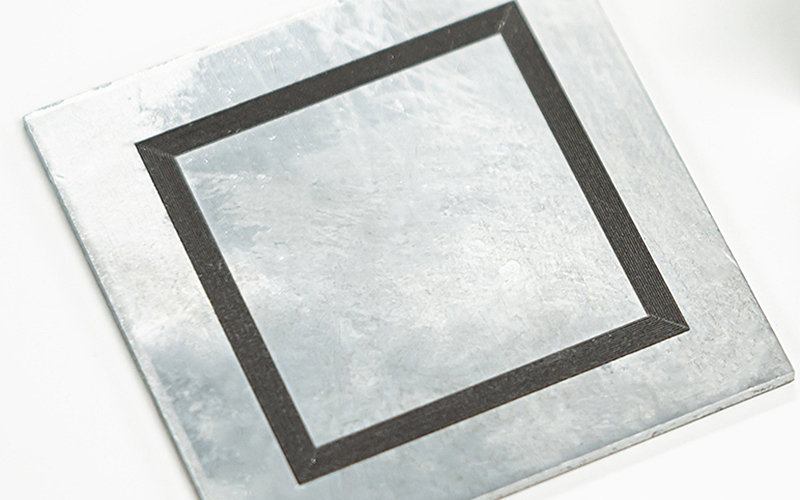

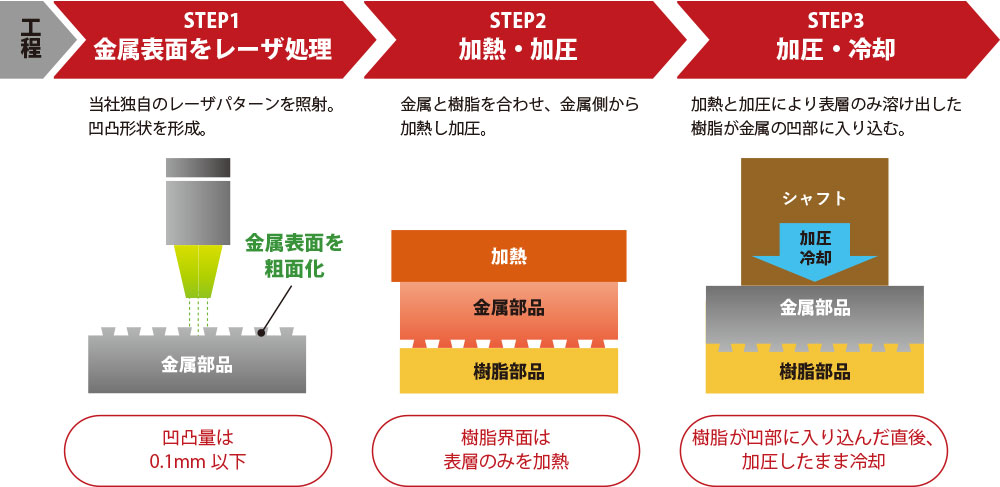

「ALTIM®」は、独自のレーザー技術で、金属ごとに最適化した微細な凹凸形状を生成。

この凹凸形状が、樹脂との親和性・濡れ性を高めます。

◎接合処理の最適化

「ALTIM®」は、加熱・加圧・冷却プロセスにも独自のノウハウがあります。

温度・圧力コントロール、凹凸形状への樹脂の沈み込み量、タクトタイムをデータで管理。組み合わせる金属と樹脂材料、形状、接合面積など、仕様に応じた加工条件を最適化。

微細な凹凸形状に樹脂が隙間なく入り込んで固化し、アンカー効果を発揮します。

このことから、オートクレーブ滅菌後も高い気密性・強度を維持することが可能となります。

ALTIM®の金属表面処理から接合までの3ステップ

今後の展望

医療分野では、軽量化、使い捨て部品と高耐久の再利用部品の両立が求められています。

オートクレーブ滅菌を前提とした異種材料接合は、これからも重要性を増していくでしょう。

金属と樹脂の接合も、軽量化やコスト削減、設計自由度などの目的に伴い、ニーズは一層高まるでしょう。しかし、オートクレーブ滅菌という過酷な条件下での信頼性確保が大きなテーマです。

材料の選定、構造設計、表面処理、接合条件といった多面的な工夫により、高温・高圧環境における耐久性と機能性を両立させることが可能になります。

今後も「安全性」「耐久性」「機能性」を兼ね備えた接合技術の進化が期待されます。

関連トピック

» 高圧蒸気滅菌(オートクレーブ)にも対応する金属+樹脂の直接接合

超高気密・超高強度な金属と樹脂の接合部品は、当社にご相談ください。

「金属 樹脂 直接接合ラボ」では、新しい接合技術「ALTIM®」を用いて、金属と樹脂の接着・接合のおける課題を解決します。

ALTIM®は独自のレーザー技術がポイントです。

独自のレーザー条件で金属表面に照射。樹脂との接合に適した凹凸形状を形成します。

凹凸形状は金属の種類ごとに異なります。

睦月電機では、国内外でこのレーザー技術の特許を取得。

接合する金属と樹脂部品を合わせ、金属側を加熱。その熱で樹脂表面だけを溶かして加圧することで、金属表面の凹凸形状に樹脂が染み渡るように流れ込みます。加圧したまま冷却すると、高強度、高気密な接合部品ができあがります。

強度や耐久性、防水や気密性でお悩みをお持ちのお客様は、お気軽にご相談ください。

また、組み合わせたい金属と樹脂がございましたら、ぜひお問い合わせください。試験片作成も対応しております。