TECH TOPICS

技術トピックス

■注目の技術トピックス

» 水冷式CPUクーラーの現在地

» 水冷式ヒートシンクを使った熱対策

» 熱対策と異種材料接合

» ペルチェ素子を使った水冷式の冷却に必要なこと

» 放熱と絶縁を両立するヒートシンクと樹脂との一体化

» 高圧蒸気滅菌(オートクレーブ)にも対応する金属+樹脂の直接接合

» オートクレーブ滅菌と異種材料接合

» リチウムイオン電池(LIB)の構造とは

2025.09.13

2025.10.30

リチウムイオン電池(LIB)の構造とは

現在、主に用いられている蓄電池の一つである「リチウムイオン電池(Lithium Ion Battery ※略してLIB)」。充電と放電を繰り返して使用することができる二次電池です。一方、「リチウム電池」と呼ばれる電池は、一回使い切りの一次電池に分類されます。

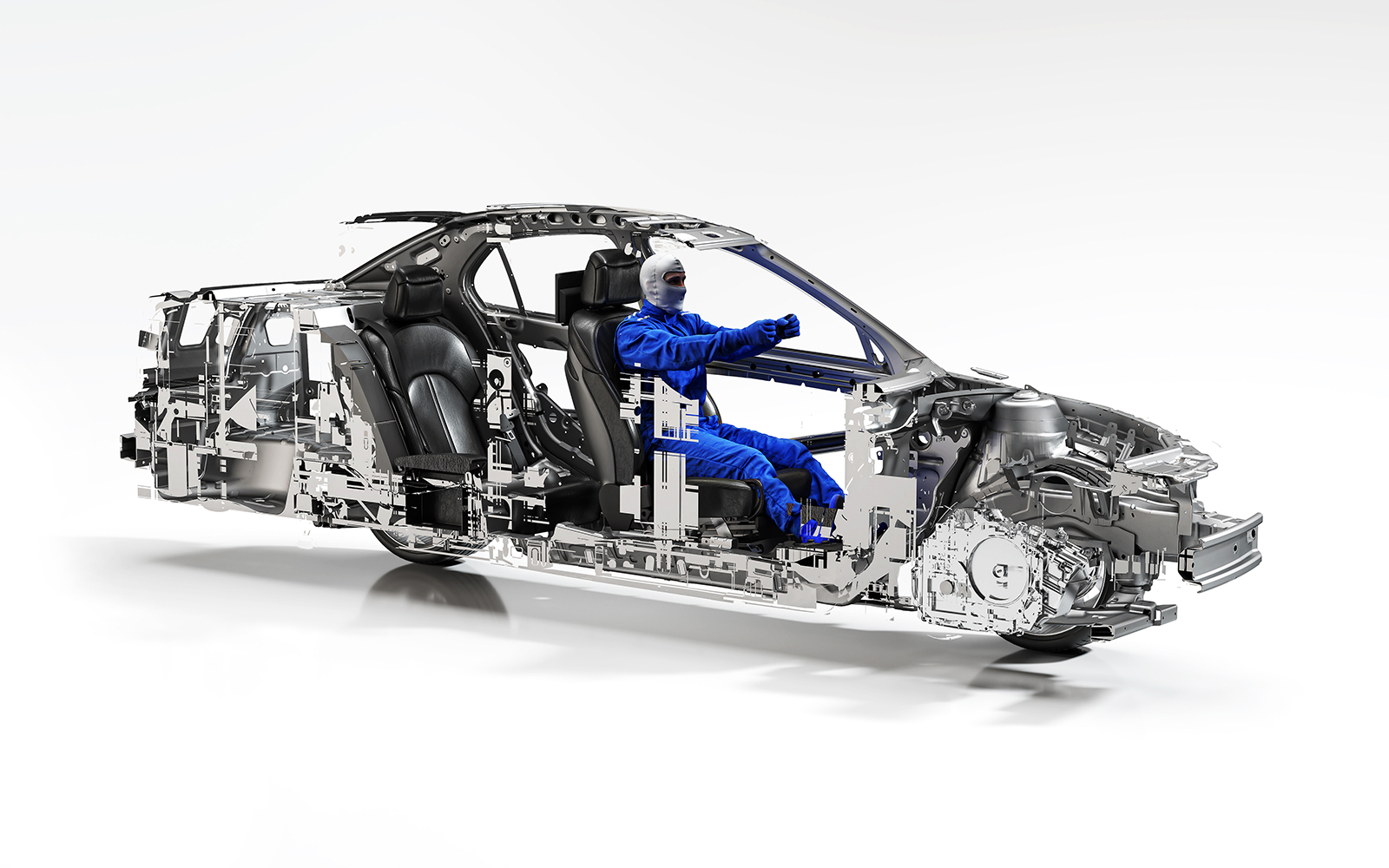

リチウムイオン電池(LIB)は、スマートフォンやパソコン、ゲーム機など身近な電子機器から、自動車、ロボット、産業機器など、様々な製品のバッテリーとして幅広く利用されています。

特に自動車では、電気自動車(EV)のバッテリーとして利用されており、世界中の自動車メーカー、電池メーカーが、より安全な電池の開発競争にしのぎを削っていることは周知のことかと思います。

リチウムイオン電池は、環境負荷が低い物質を使っている一方、製造プロセスや廃棄における環境負荷が課題となっています。将来的には、製造プロセスに伴うCO2排出削減やリサイクル技術の向上などのソリューションが必要となってくるでしょう。

また、固体の電解質を用いた全固体電池が、安全性だけでなく耐久性や性能の面でも優れており、電気自動車(EV)の次世代バッテリーとしての期待が高まっています。ポテンシャルが高い一方、実用化に向けてまだまだ課題もあるため、現在の電気自動車(EV)用バッテリーの主流は電解液のリチウムイオン電池となっています。

リチウムイオン電池(LIB)の構造

リチウムイオン電池も全固体電池も、構造はほぼ同じで、リチウムイオンが電解液を介して正極と負極間を行き来することで、繰り返し充電や放電が起こすことができます。

一般的に繰り返し充放電が可能な電池は「二次電池」と呼ばれており、リチウムイオン電池もこれに入ります。従来の電池よりも、大容量の電気を蓄えることができ、耐久性もあるため、長時間の使用が必要な機器のバッテリーとして利用されています。

リチウムイオン電池の充放電の仕組み

【充電時】

外部電源から電流が流れると、リチウムイオンが電解質を介して正極側から負極側に移動し、充電します。

【放電時】

負極側に蓄えられていたリチウムイオンが、電解質を介して正極側に移動し、放電電流が発生します。

リチウムイオン電池の大まかな構造は、正極と負極、それらを分けるセパレータ、電解液、ケースとなります。

正極材の活物質としては、コバルト酸リチウムやマンガン酸リチウム、リン酸鉄リチウムが主に使用されています。正極端子や集電体はアルミニウム(AL)が使用されます。負極材の活物質としては、黒鉛(グラファイト)やチタン酸リチウム、負極端子や集電体は銅(Cu)が主な使用材料です。

セパレータには、ポリエチレンやポリプロピレンなどが使用されています。

電解液とは、六フッ化リン酸リチウム(LiPF6)などの電解質を、エチレンカーボネート(EC)やジメチルカーボネート(DMC)、ジエチルカーボネート(DEC)などの有機溶媒に溶解させた電気伝導性のある溶液です。引火性があるため、温度上昇による発火の危険性が課題の一つとなっています。しかし、この電解液の特性と気密性がリチウムイオン電池の性能に大きく関係するため、さらなる研究開発と進化を期待するところです。

リチウムイオン電池(LIB)の形状

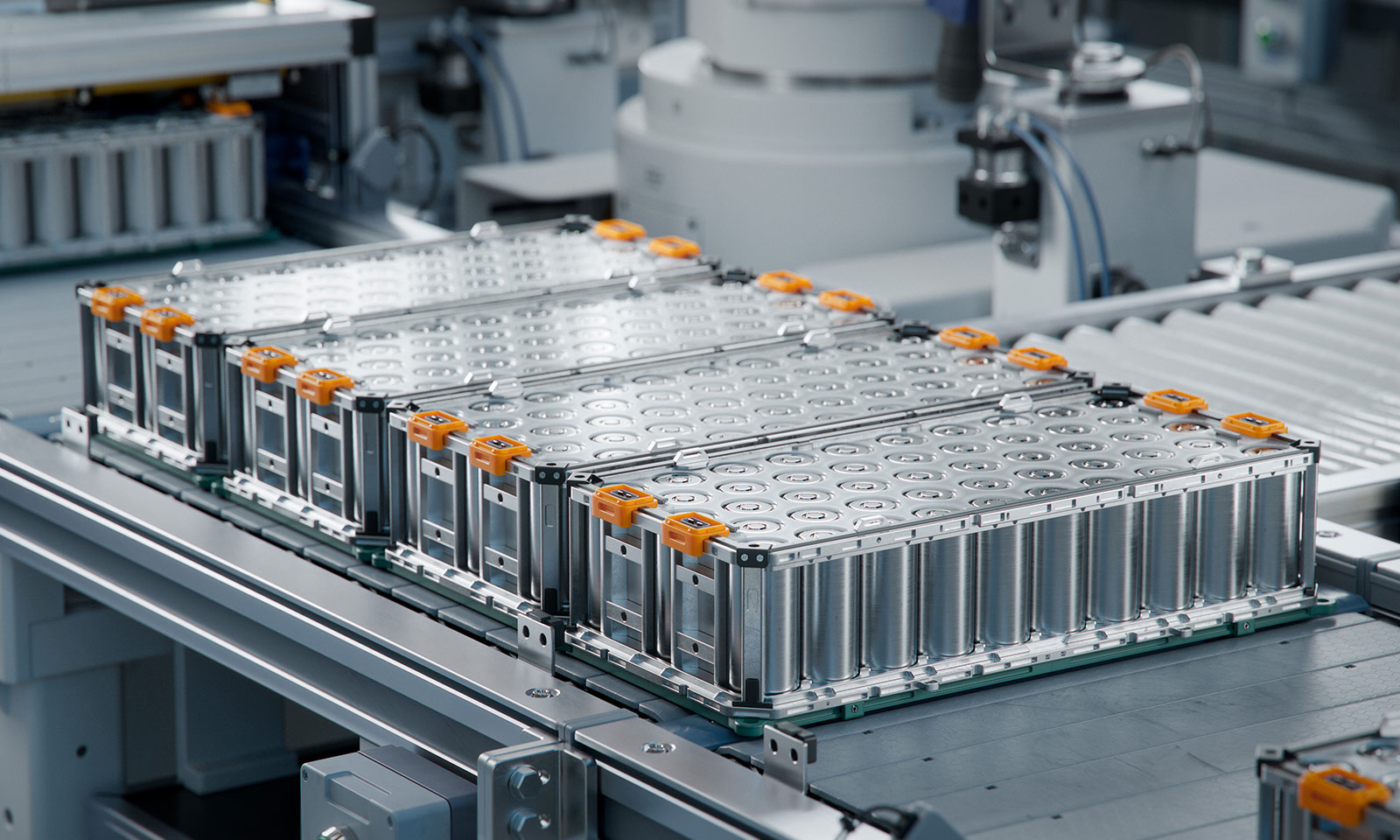

リチウムイオン電池の形状には円筒形、角形、ラミネート形(パウチ形)などの種類があります。

円筒形リチウムイオン電池は、耐久性と堅牢性が高く量産性にも優れています。しかし、複数本をパックにした場合は、電池間に隙間ができるため、容量とエネルギー密度が低下します。

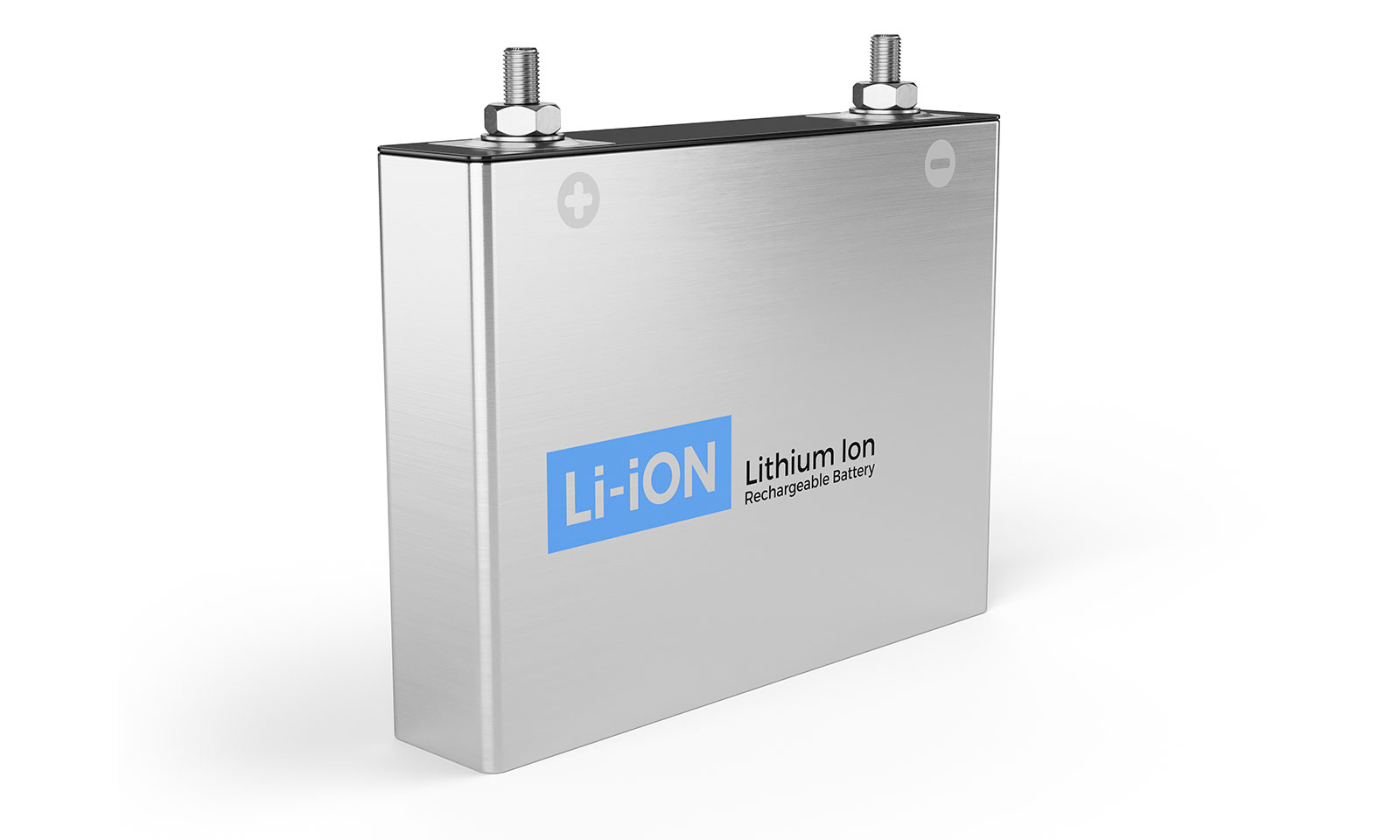

一方、角形リチウムイオン電池はエネルギー密度が優れているうえ、スペースを効率的に活用することができます。正極端子と負極端子が同じ端面にあるため、配線のしやすさも一つの特長でしょう。

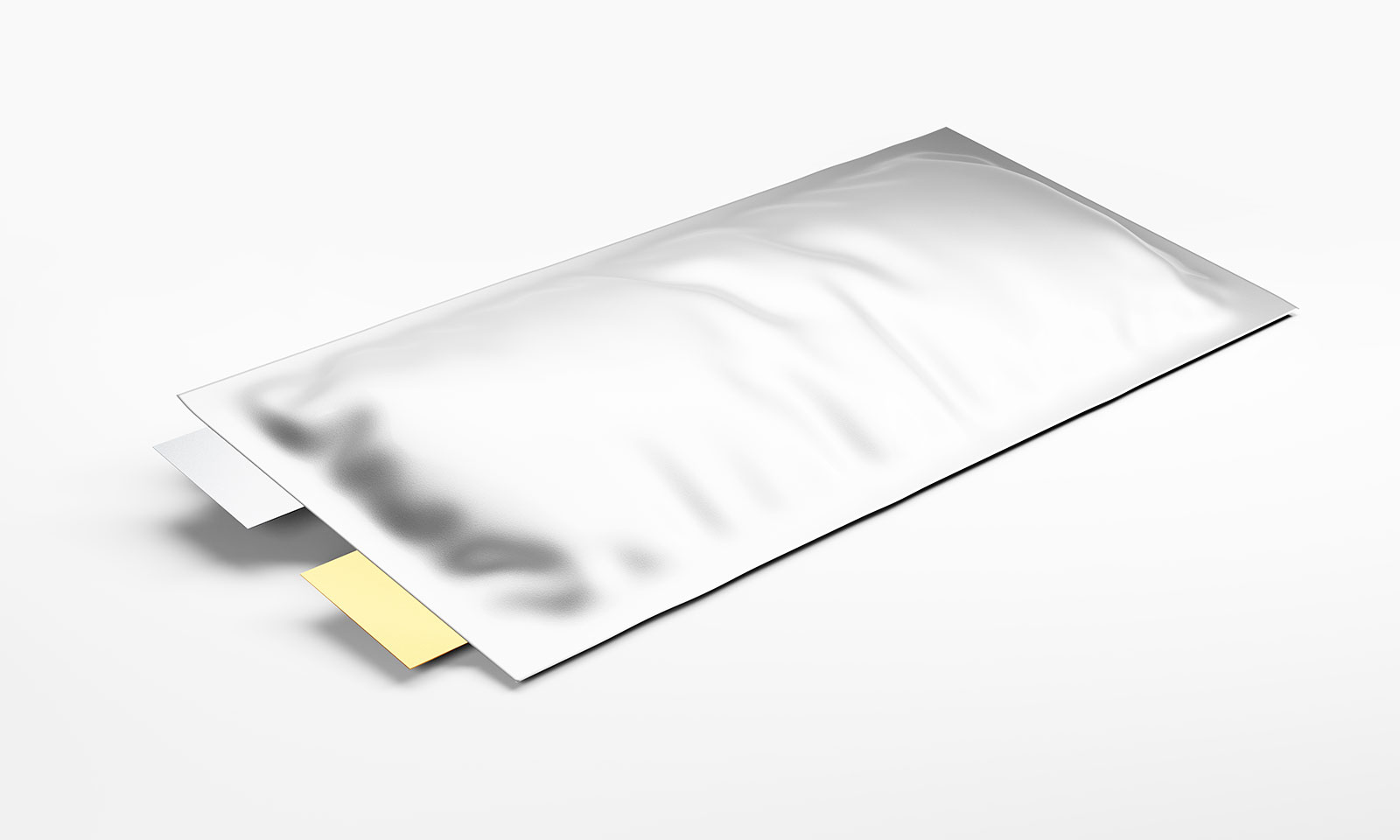

ラミネート形(パウチ形)は、薄型・軽量化が可能ですが、円筒形や角形のように電解液を封止するカシメや溶接といった技術が使用できないため、電解液が漏れないようシール方法に工夫が必要となります。

リチウムイオン電池(LIB)の封止性能

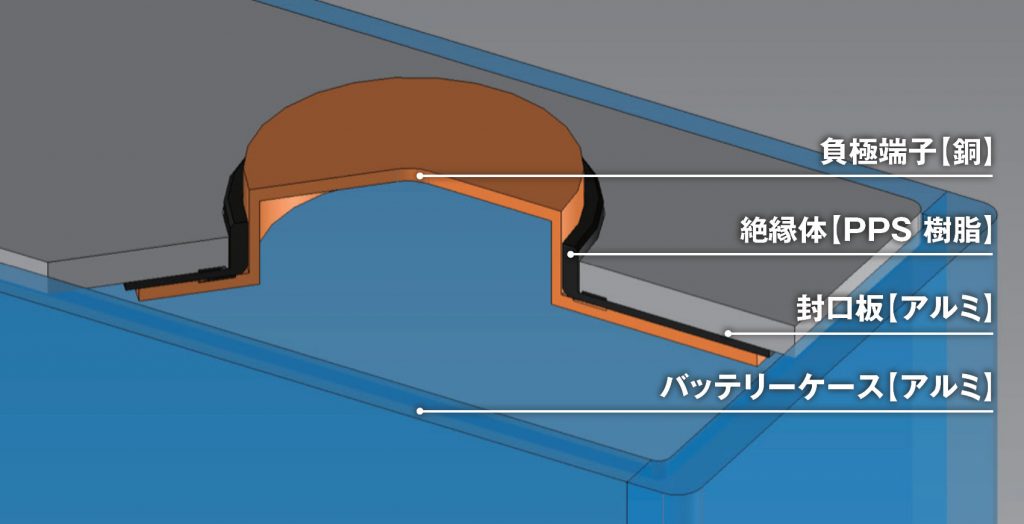

リチウムイオン電池の構造の一つに「封口板」があります。これは電池ケースの正極、負極の端子がついている蓋の部分になります。

有機質である電解液が電池の外部に漏れ出ると、腐食や発火につながる可能性があるため、封口板にガスケット(パッキン)を挟み、カシメ加工をして封止しています。ただ、かしめるだけでは気密性を確保するのが難しいため、電池の組立工程で、ケースの溝入れ部に封止剤が塗布されているのが一般的です。しかし、この封止材も劣化や塗布のバラつきなどにより、十分な気密性が保持できない場合もあります。

リチウムイオン電池(LIB)をより安全な構造にするために

電解液の気密性を向上し、腐食・発火につながらないよう対策することは、リチウムイオン電池を進化させる一つのテーマです。「金属・樹脂 直接接合ラボ」では、リチウムイオン電池の封口部の耐漏液性を向上させるALTIM®接合技術を提案しています。

この技術は、金属の封口板と絶縁体である樹脂、および電極端子との密着性、接合強度を高め、気密性を確保します。金属部材と樹脂部材を直接接合するため、ガスケットや塗布する封止材が不要となります。

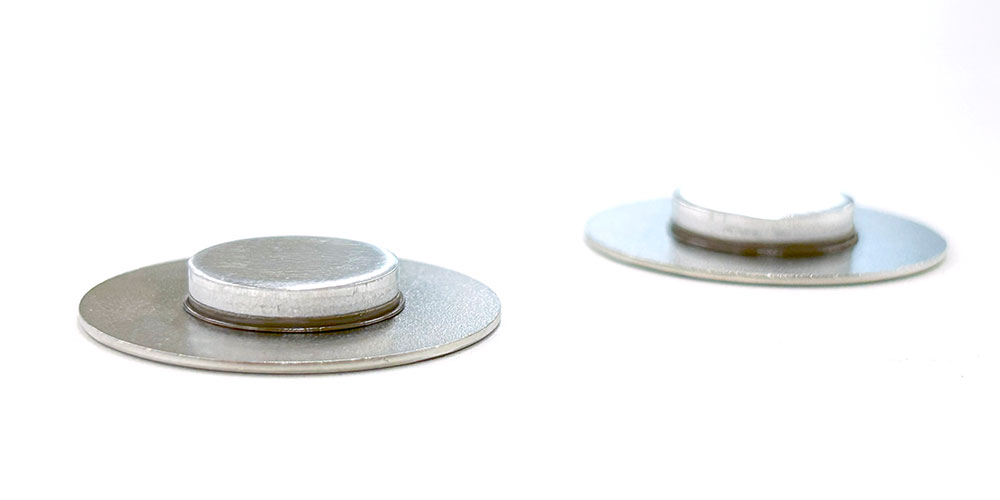

円筒形リチウムイオン電池の封口板(電極部)サンプル

角形リチウムイオン電池の封口板(電極部)断面図

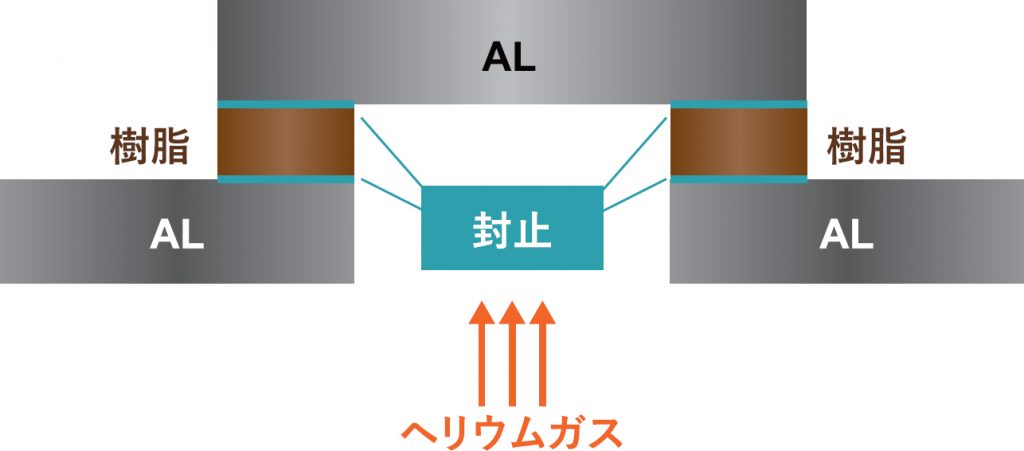

ALTIM®接合による封口板サンプルのヘリウムリーク試験

下記の金属と樹脂サンプルの界面を接合後にヘリウムリークによる封止性能の評価を行いました。

その結果、自動車・電池業界、電子・精密機器業界においてもクリアできる許容リーク量となりました。

【試験】

接合品を治具にセットし試験体内を真空引き後、下からヘリウムガス0.5MPaを導入。

1分後、接合部からのリーク量を測定。

試験条件:-40℃~130℃ /3,000cycle

【結果】

ヒートショック試験後でも、高い密封構造を保持。

従来よりもリチウムイオン電池の電極部の気密性と耐久性を向上します。

・熱衝撃試験前 … 10⁻⁸ Pa・㎥/sec 以下

・熱衝撃試験後 … 10⁻⁸ Pa・㎥/sec 以下

超高気密・超高強度な金属と樹脂の接合部品は、当社にご相談ください。

「金属 樹脂 直接接合ラボ」では、新しい接合技術「ALTIM®」を用いて、金属と樹脂の接着・接合のおける課題を解決します。

ALTIM®は独自のレーザー技術がポイントです。

独自のレーザー条件で金属表面に照射。樹脂との接合に適した凹凸形状を形成します。

凹凸形状は金属の種類ごとに異なります。

睦月電機では、国内外でこのレーザー技術の特許を取得。

接合する金属と樹脂部品を合わせ、金属側を加熱。その熱で樹脂表面だけを溶かして加圧することで、金属表面の凹凸形状に樹脂が染み渡るように流れ込みます。加圧したまま冷却すると、高強度、高気密な接合部品ができあがります。

強度や耐久性、防水や気密性でお悩みをお持ちのお客様は、お気軽にご相談ください。

また、組み合わせたい金属と樹脂がございましたら、ぜひお問い合わせください。試験片作成も対応しております。