service

加熱圧着直接接合サービス

レーザー技術と加熱圧着技術を組み合わせた

金属と樹脂の直接接合「ALTIM®」 による

金属・樹脂 受託接合サービス

インサート成形では気密性を担保することが難しい、強度と耐久性を持たせたい、コストを削減したいなど、金属と樹脂部品の開発で課題をお持ちの方は、ぜひご相談ください。

加熱圧着直接接合

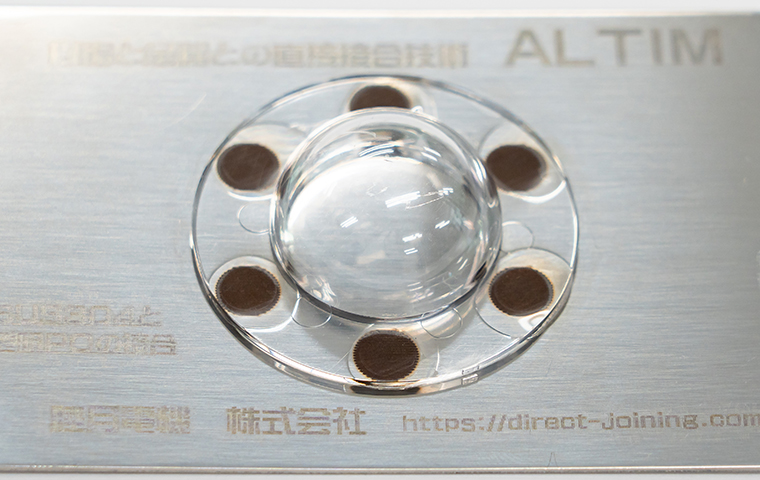

「ALTIM®」とは

「ALTIM®」とは、独自のレーザーストラクチャリングと加熱圧着技術(加熱は主に電磁誘導を応用)を組み合わせた金属・樹脂接合の新方式です(日本特許 第6935944 他 , 米国特許 第11090908)。

「ALTIM®」による金属・樹脂接合によって、低コスト化、短納期化が実現できるとともに、従来接合が難しかった材質の接合を通した高付加価値化も可能となります。

-

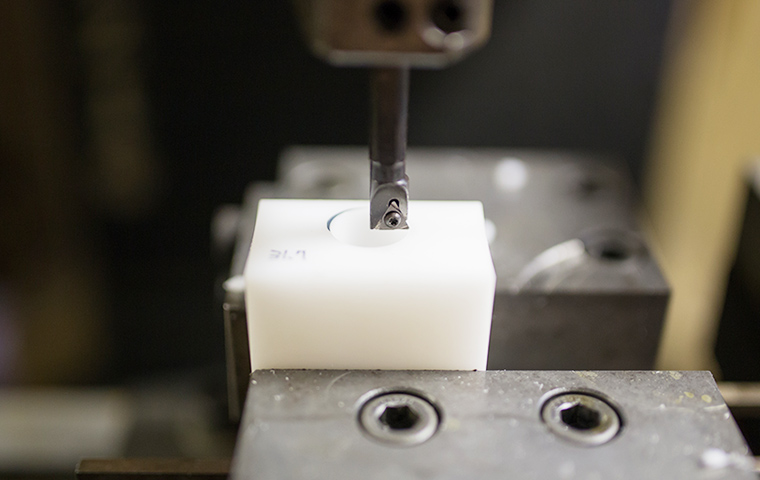

独自のレーザー技術で金属を表面処理

金属部品の表面に独自のレーザーパターンを照射し、凹凸形状と酸化凹凸膜を形成。このレーザーストラクチャリングによって樹脂との密着性を高めます。

-

金属を加熱し樹脂との接合面を加圧

樹脂を合わせた状態で、レーザー処理をした金属を電磁誘導などで加熱することにより、樹脂の表層のみを溶かします。放射温度計で接合面の温度を測りながら、樹脂が融点に到達するタイミングをコントロールします。

-

加圧・冷却

表層のみ溶けた樹脂が金属の凹部に入り込みます。溶融が進行しないよう即座に冷却し、加圧を続けながら金属と強固に接合させていきます。

金属と樹脂の接合

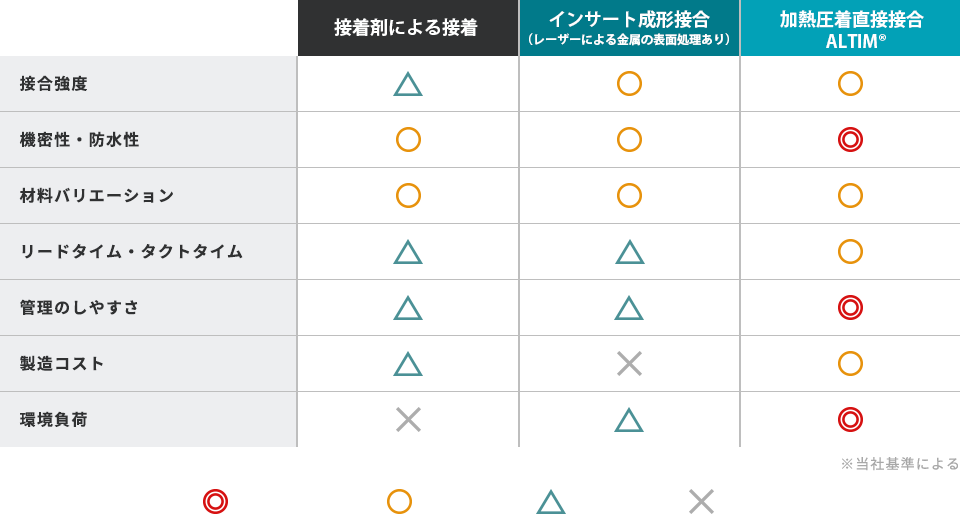

工法別比較

加熱圧着直接接合「ALTIM®」には、以下のような特徴があります。

これらの特徴を用いて

皆様の課題を解決します

-

超高気密な接合を実現

加熱圧着直接接合 ALTIM®では、金属の表面にレーザーを照射し、凹凸形状を形成。加熱圧着によって表面のみ溶けた樹脂が凹凸形状に入り込みます。独自のレーザーストラクチャリングによってアンカー効果や濡れ性が向上し、防水性や気密性が求められる接合を可能にします。

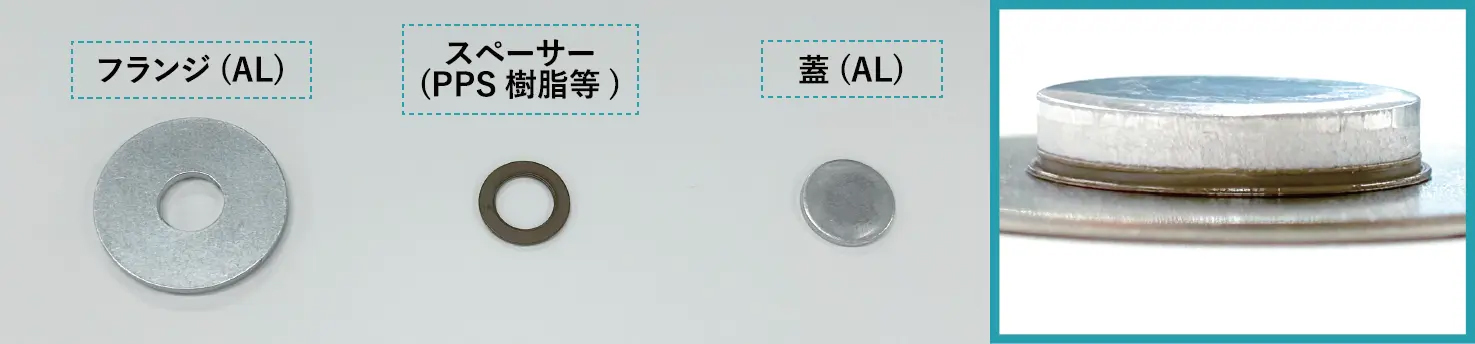

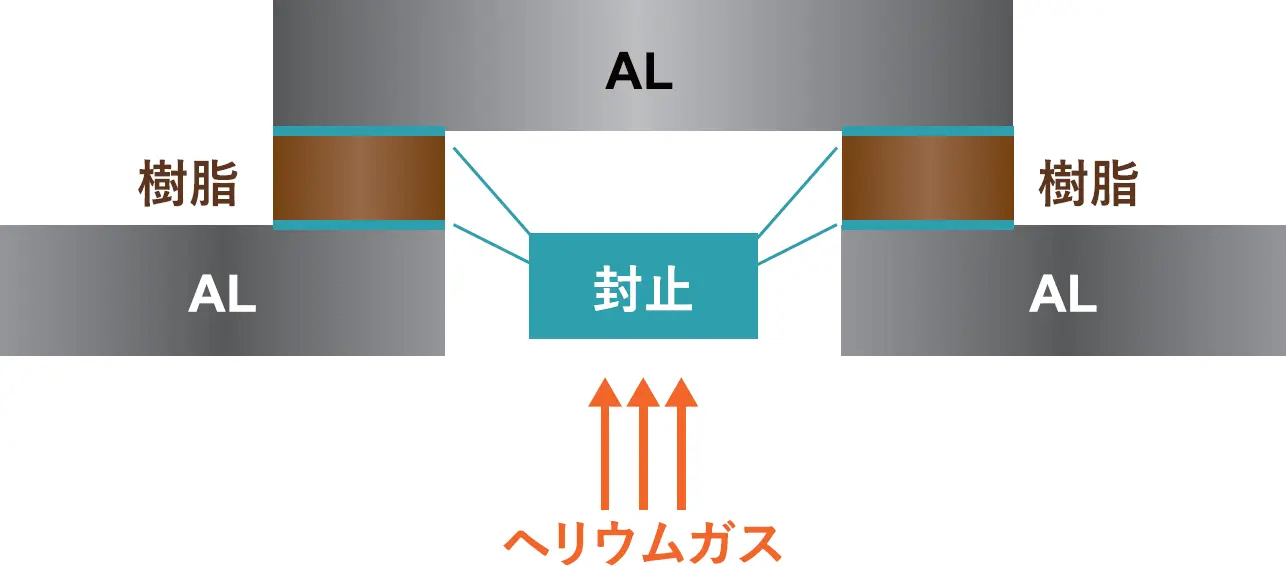

ALTIM®接合による封口板サンプルのヘリウムリーク試験

下記の金属と樹脂サンプルの界面を接合後にヘリウムリークによる封止性能の評価を行いました。

その結果、自動車・電池業界、電子・精密機器業界においてもクリアできる許容リーク量となりました。

【試験】

接合品を治具にセットし試験体内を真空引き後、下からヘリウムガス0.5MPaを導入。

1分後、接合部からのリーク量を測定。

試験条件:-40℃~130℃ /3,000cycle

【結果】

ヒートショック試験後でも、高い密封構造を保持。

従来よりもリチウムイオン電池の電極部の気密性と耐久性を向上します。

・熱衝撃試験前 … 10⁻⁸ Pa・㎥/sec 以下

・熱衝撃試験後 … 10⁻⁸ Pa・㎥/sec 以下 -

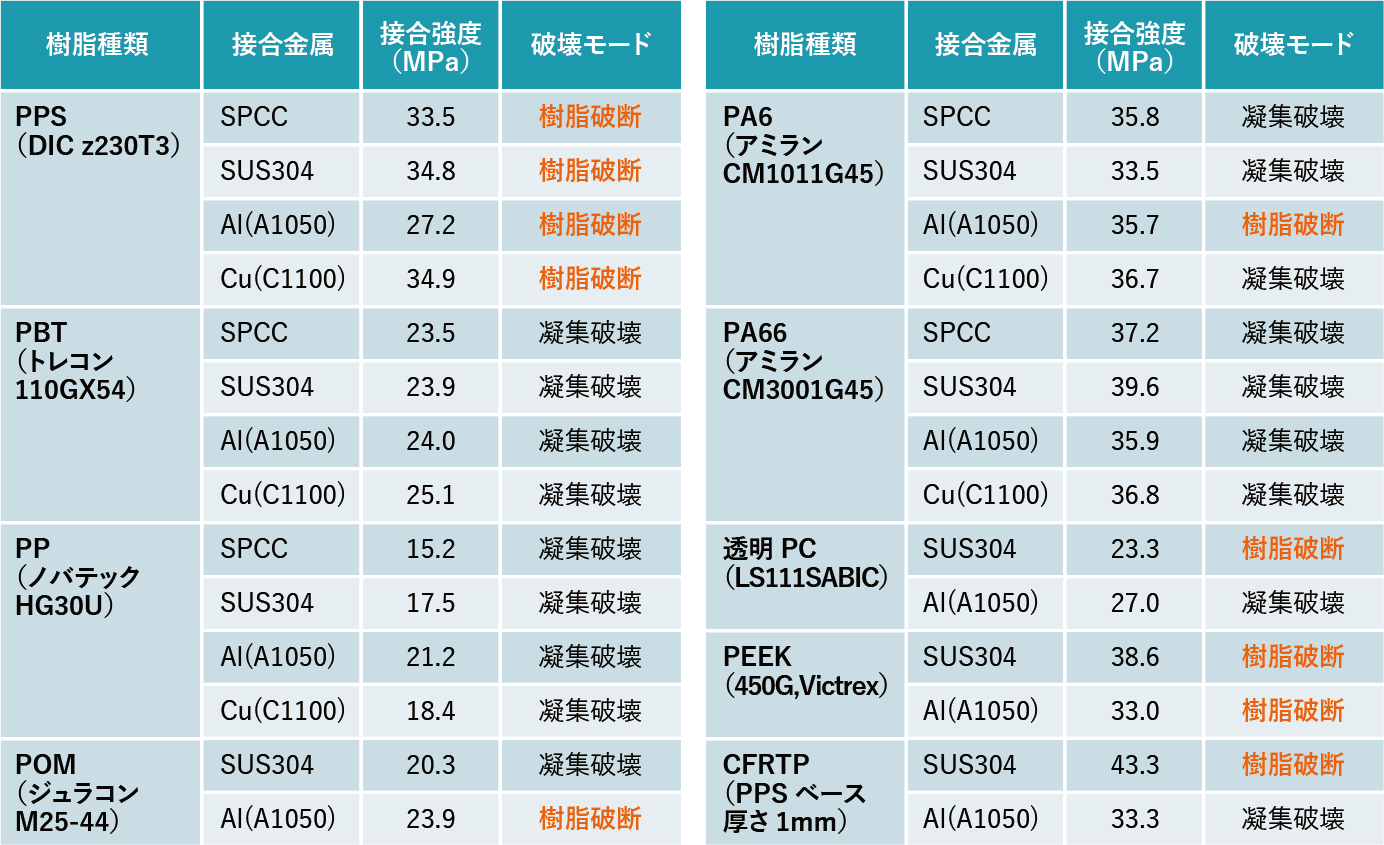

金属と樹脂の接合強度25MPa以上を実現

加熱圧着直接接合 ALTIM®を用いた場合、25MPa以上の接合強度を実現できます。25MPaの接合強度は、引張試験の際、樹脂母材の材料破壊が起こるほどの強度となります。これにより、高強度、高耐久性が求められる製品において、高品質化が可能となります。

-

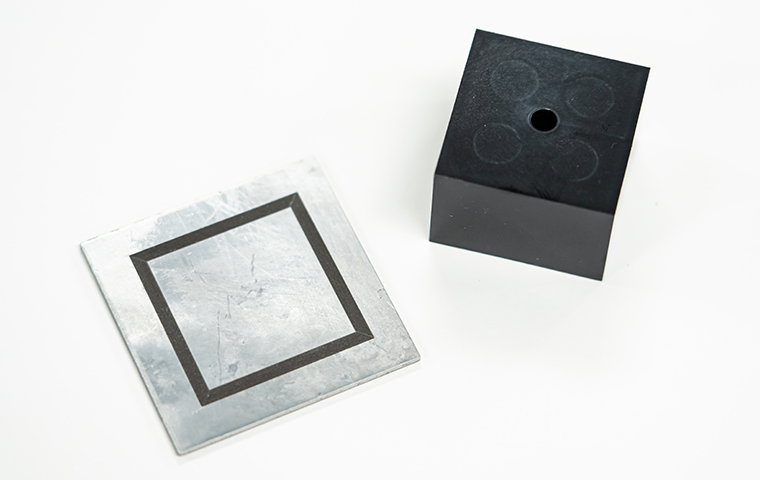

切削材などの樹脂部品と金属の接合が可能

また、多品種少量生産を実現加熱圧着直接接合 ALTIM®では、切削品や板材、CFRTPのような樹脂部品と金属の接合も可能です。インサート成形用の金型は不要となるため、金型製造のリードタイムが削減でき短納期化を実現できます。また、品種ごとに金型を作る必要がなくなり、多品種少量生産が可能となります。

※射出成形品と金属を接合する場合は、金型が必要となります。

-

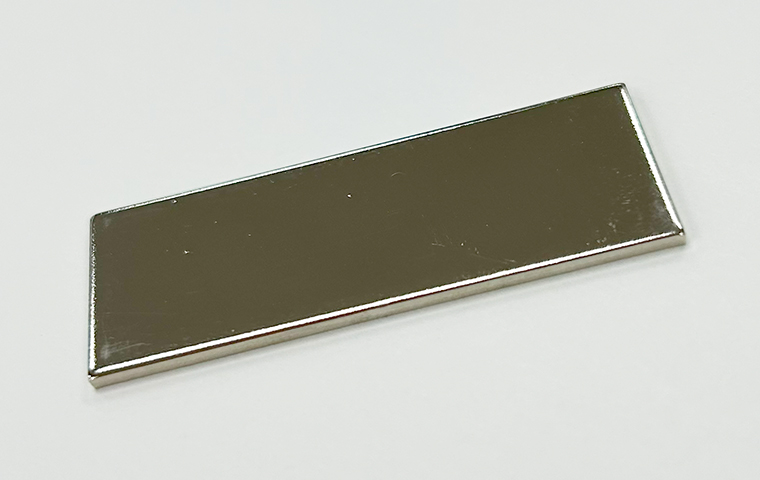

メッキ材と樹脂の高耐久接合を実現

加熱圧着直接接合 ALTIM®はレーザー処理による接合方式であり、すずやニッケル、溶融亜鉛をはじめとしたメッキ材と樹脂の高耐久接合を実現することが可能です。通常メッキ仕様とされる電極やバスバー、コネクタなどにおいて、高耐久性を実現できます。

-

中空部品の接合を実現

加熱圧着直接接合 ALTIM®では、スポット接合で金属と樹脂を接合することが可能なため、インサート成形では難しい中空部品の接合が可能となります。

-

従来の接合方式と比較し、

接合コストを低減加熱圧着直接接合 ALTIM®を用いた場合、接着剤のような消耗材やネジ・リベット・ボルトといった締結部材を使用しないため、ランニングコストや部品点数の低減が可能となります。また、インサート成形の場合は、金型が必要となるため、高頻度の金型メンテナンスが必要となりますが、加熱圧着直接接合ではインサート成形金型が不要となり、メンテナンスコストを低減できます。

加熱圧着接合テストのご紹介

インサート成形では、インサート成形用金型の製作が必要です。そのためシミュレーションソフトを使用して形状や接合条件を最適化していきますが、量産までに金型の改善や条件設定の変更など、時間がかかることも問題でした。

加熱圧着接合では、金属と樹脂の部材をいただけましたら、接合テストを行うことが可能です。

加熱圧着直接接合装置のご紹介

金属 樹脂 直接接合ラボを運営する睦月電機は、金属と樹脂接合の新方式「ALTIM®」を開発しました。

従来、金属と樹脂の接合を自動化する場合、インサート成形機が用いられていましたが、インサート成形管型が必要で導入コストが大きくかかることから、異材接合品の内製化のハードルが高いという問題がありました。

加熱圧着直接接合装置は、インサート成形金型が不要であり、製造コストの低減が可能となります。また、高度な射出成形・インサート成形技術が不要であり、内製化を実現できます。