service

インサート成形接合サービス

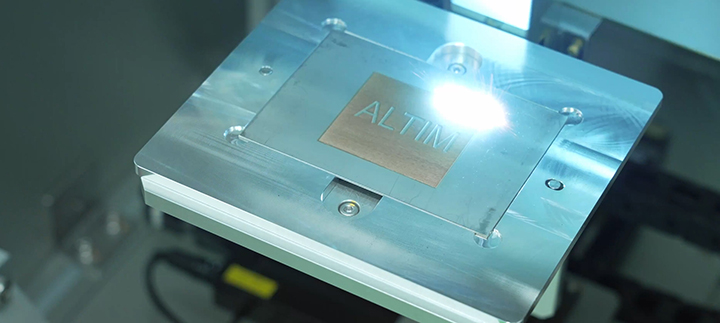

「ALTIM®」のレーザー技術を用いた

気密性・防水性を高めるインサート成形接合による

金属・樹脂 受託接合サービス

金属 樹脂 直接接合ラボを運営する睦月電機は、

金型設計・製作からプラスチック成形まで一貫生産が可能です。

そこで培ったインサート成形技術と当社独自のALTIM®レーザー技術を掛け合わせ、

防水・高気密な金属・樹脂の直接接合を実現します。

金属表面処理から成形まで自社にて一貫対応いたします。

インサート成形接合とは

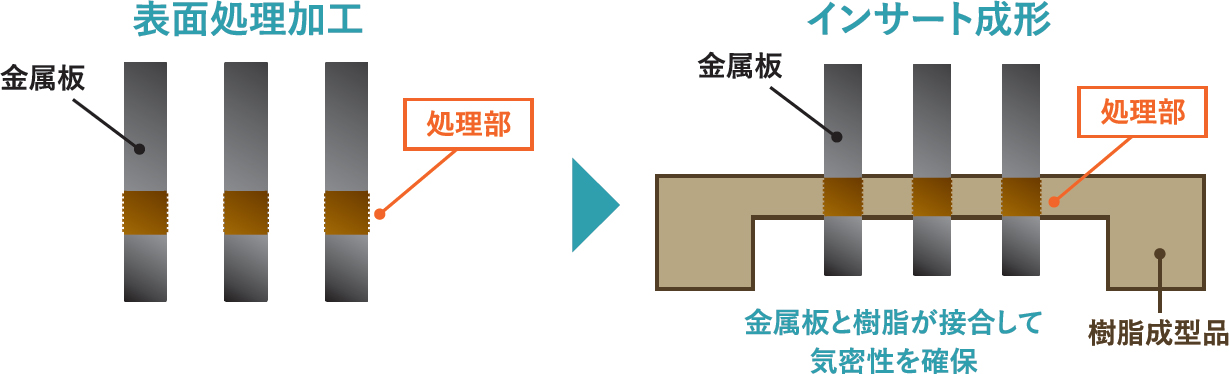

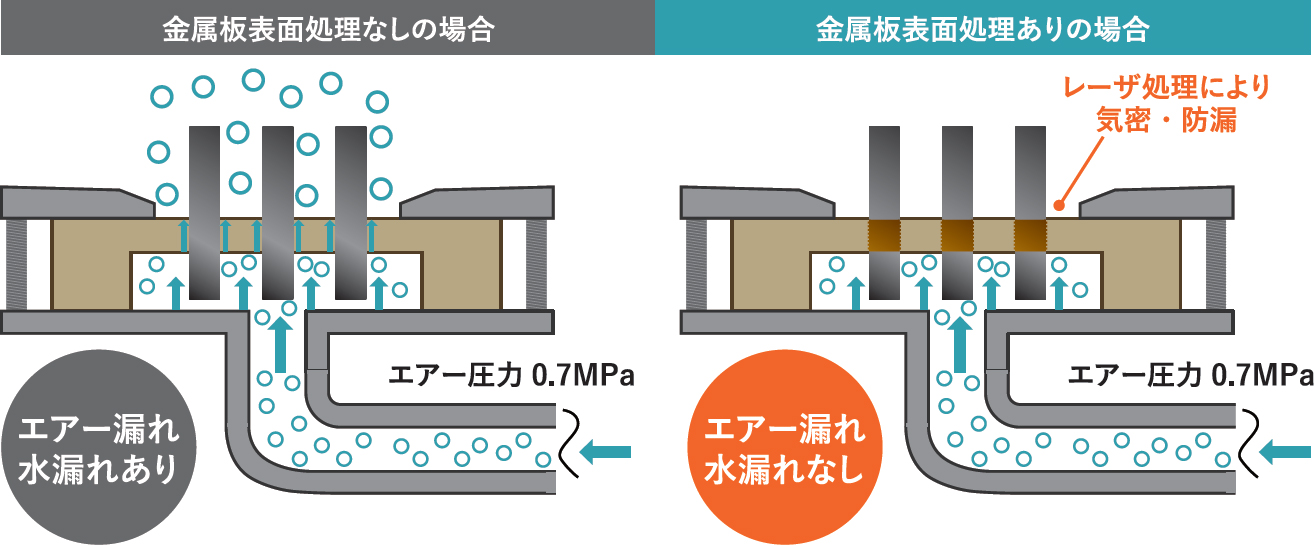

インサート成形接合とは、金属の表面にレーザー処理を施しインサート成形する接合方法です。

通常のインサート成形では確保できない気密性・防水性を実現する工法で、防水コネクタや防水バスバーなどの製作が可能です。

-

独自のレーザー技術で金属を表面処理

金属のインサート品の表面に独自のレーザーパターンを照射し、凹凸形状と酸化凹凸膜を形成。このレーザーストラクチャリングによって樹脂との密着性を高めます。

-

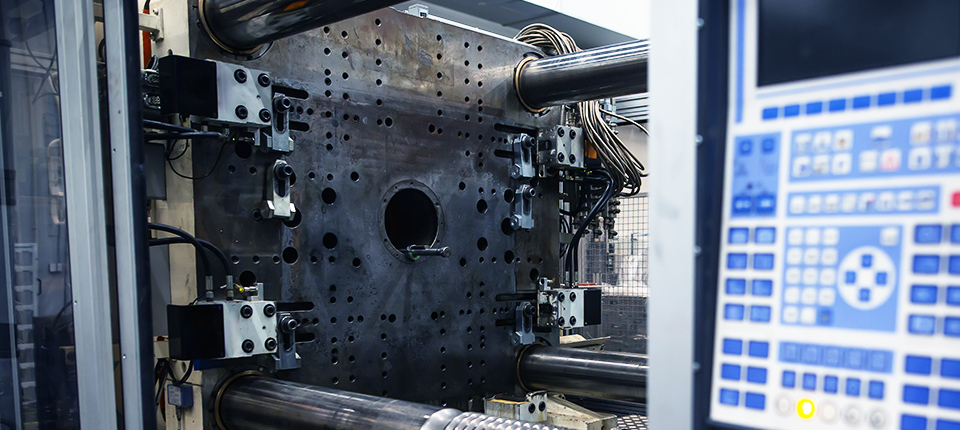

インサート成形工程

金属部品の表面の凹部に、射出された溶融樹脂が入り込むことで、強固に接合されます。このとき、当社の高度な射出成形技術によって金属表面と密着させます。

-

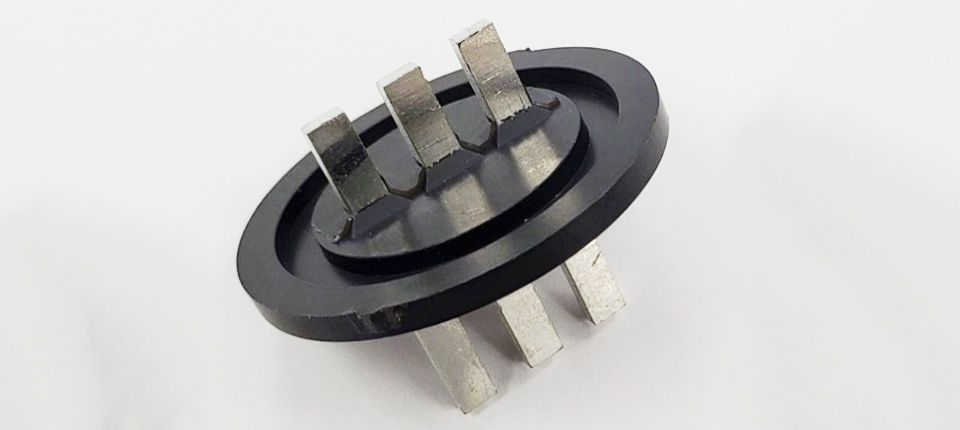

製品取出し

金属と樹脂が一体化した製品を金型から取り出します。長年培った当社の射出成形技術によって、精度の高いインサート成形接合部品を製作することができます。

インサート成形接合の特徴

インサート成形接合は前述のとおり、インサート成形では難しい気密性・防水性を実現します。

金属のインサート品に表面処理をすることで、気体・液体漏れを起こしません。

インサート成形接合の4つの優位性

-

エアー漏れなし、水漏れなしを実現

インサート成形接合では、金属板や金属ピンの表面にレーザーを照射し、凹凸形状を形成。射出成型時に樹脂が凹凸形状に入り込みます。独自のレーザーストラクチャリングによってアンカー効果や濡れ性が向上し、防水性や気密性が求められる金属と樹脂との一体化を可能にします。

工法イメージ

実験イメージ

※コネクタの基材・形状により、数値は変動します。

-

成形用金型の設計・製作~金属表面処理、

成形まで自社にて一貫対応インサート成形用金型の設計・製作からレーザーによる金属表面処理、射出成形まで自社にて一貫対応。そのため、製造リードタイムの短縮が可能となります。

-

コストダウン・高品質化を実現する

VA・VE提案金型設計・製作から射出成形まで、長年培ってきたノウハウや知見を用いて、樹脂や金属の材質提案や形状提案など、コストダウン・高品質化を実現するVA・VE提案を行います。

-

多様な材質・形状に対応できる

インサート成形技術汎用樹脂(PPなど)からスーパーエンプラ(PPSなど)まで多様な樹脂材料のインサート成形接合に対応できます。また、80年に及ぶ射出成形技術、インサート成形技術を用いて、複雑で高度な形状の金属・樹脂接合品を製作いたします。